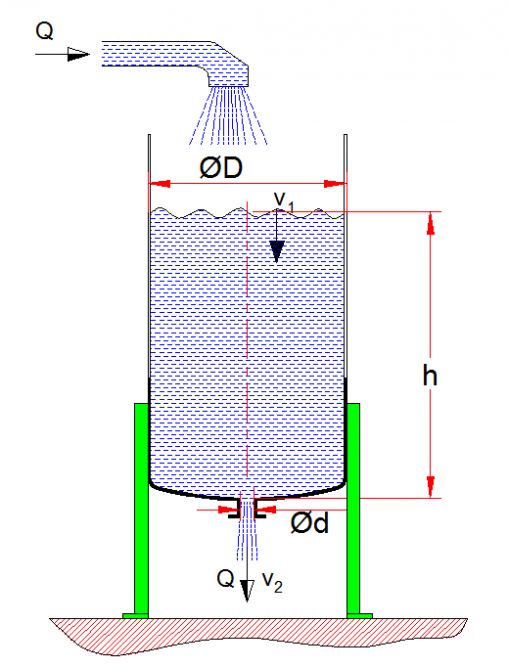

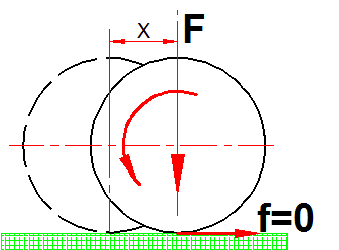

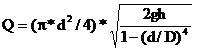

PROBLEM 6 Problem 4 de verilen dik tankın içindeki su seviyesinin (h) değişmeden kalması için tanka doldurulacak sıvı debisi ne kadar olmalıdır. Bu problem basit ama sık karşılaşılan bir problem olduğu için vermekte yarar gördüm. Tank seviyesinin sabit kalması için giriş ve çıkış su debileri eşit olmalıdır. Aksi halde tank taşar veya seviyesi düşer. | |

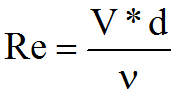

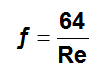

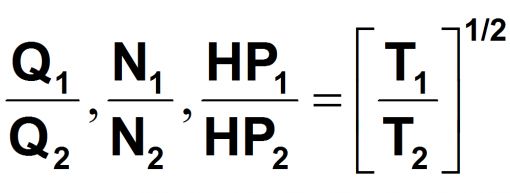

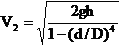

Yani ; ( π D2 / 4) *V1 = ( π d2 / 4) *V2 Bu formülden V1=(d/D)2*V2 (Formül 1) Not: Tankın üst yüzeyinde belli bir kinetik enerji olması nedeni ile seviye değişmese bile V1 hızı sıfırdan büyüktür Bu tip problemlerde her zaman kullanılan denklem meşhur Bernoulli denklemidir.(Bkz.Önemli formüller) P1 +(1/2) ρV12 + ρ g Z1 = P2 +(1/2) ρV22+ ρgZ2 Problemimizde tank atmosfere açık olduğu ve atmosfere açık bir yere boşaltma yaptığı için P1=P2 dir Denklemi sadeleştirirsek (1/2) ρV12 + ρ g( Z1 – Z2) = (1/2) ρV22 Seviye farkı h olduğu için denklem aşağıdaki formu alır (1/2) ρV12 + ρ g h = (1/2) ρV22 (Formül 2) Yukarıda bulunan Formül 1 ve Formül 2 yi birlikte tanktan boşalma hızı V2 için çözersek |

|

Q= A2* V2

| |

Örnek Çapı 1

metre olan tank içideki su seviyesinin 2 metre de sabit tutulması

isteniyor. | |

D= 1

metre |

|

Yukarıda verilen problemde tank çapı D çıkış çapı d ölçüsünden 10 misli fazla ise tank yüzeyi hızı V1 sıfır kabul edilebilir. V1 sıfır kabul edildiği zaman bernouli denkleminden Bu durumda örnek problemde ki Q için sonuç hemen hemen aynı olur.

| |

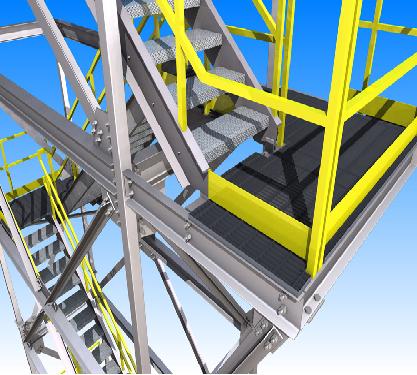

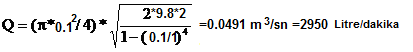

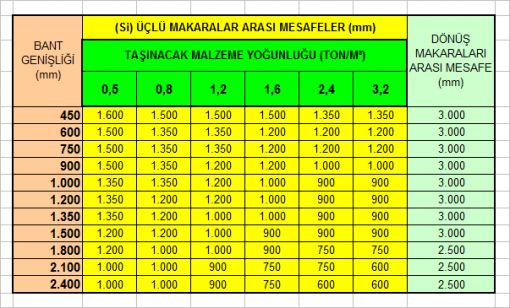

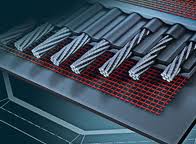

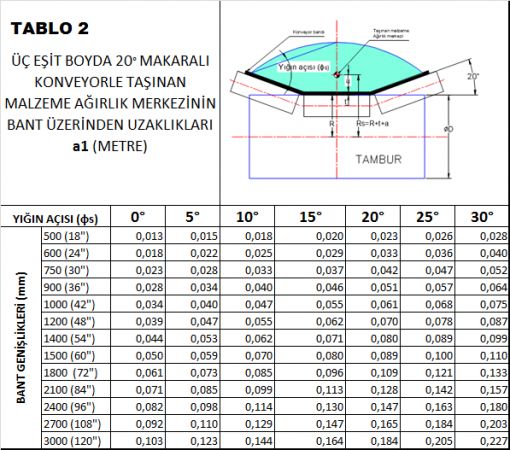

Eğer saatte binlerce ton yığın malzemesi aktarılacaksa bantlı konveyor kullanımı kaçınılmaz seçenektir. Bu gün maden ocaklarında, demir ve çelik fabrikalarında, termik santrallerde, cevher, kömür, kireç, sinter malzemelerinin manipulasyonunda ana taşıyıcı unsur bantlı konveyorlerdir. Bantlı konveyorlerin tarihi çok eski değildir. İlk defa 1830 yılında ortaya çıkan bantlı konveyorler özellikle bant kalitesinin geliştirilmesi ve üçlü kılavuz makaralarının kullanılmaya başlamasından sonra tüm dünyaya hızla yayıldı. Bu gün saatte 20,000 ton (saat başı 1,000 kamyon yükü) malzeme bantlı konveyorlerle yaklaşık 50 Km. mesafeye taşınabilmektedir. Üstelik bu taşımanın maliyeti kamyon ile taşıma maliyetinden on kat daha ucuzdur. Bantlı konveyorle taşınacak malzemeler çok fazla çeşitlilik gösterir. Çok ince taneli toz, iri taneli kömür, taş, vs.hepsi bantlı konveyor ile son derecede güvenli şekilde taşınabilir. Bunlarda enerji, işçilik ve bakım maliyeti son derecede düşüktür. Geliştirilmiş bant kalitesi aşındırıcı, korozif malzemeleri ve sıcak malzemeleri bile taşıyabildiği için kimyasallar, aşındırıcı malzemeler, kırılgan ve gevrek malzemelerin hepsi bantlı konveyorler ile taşınabilmektedir. Bantlı konveyorlerin bir diğer özelliği de arazi şartlarına uyum gösterme kabiliyetidir. Bu nedenle, dönerek yükselen virajlardan, dağlardan, nehirlerin üzerinden rahatça geçerek 40-50 Km yol alabilmektedirler. Kamyonlar 8% meyilli arazide zor yol alabilirken bantlı konveyorler ile 35% meyilli arazilere rahatlıkla malzeme taşınabilmektedir. Bantlı konveyörlerde yıllık bakım masrafı yatırım maliyetinin 2% si mertebesindedir. Bu bakım masrafına bant değiştirme maliyetini de ilave etmek gerekir. Bant değiştirmenin yıllık maliyeti ise yatırım tutarının 5% si civarındadır. Aşındırıcı olmayan normal malzemelerin taşınmasında bant ömrü 15 yıl, keskin kenarlı kaya, taş vs taşınmasında ise bant ömrü 5 yıldır. Bir konveyordeki en önemli bakım maliyeti taşınma sırasında ortaya çıkan döküntünün temizlenmesi için yapılan masraftır. Bunu önlemenin en kolay yolu dizayn aşamasında makara aralıklarının malzemeye uygun olarak doğru belirlenmesidir (Bkz Tablo 2). Döküntünün en önemli sebebi konveyör bandının makaraları arasındaki sarkma olup bu sarkma en fazla 3% civarında olmalıdır. Sarkmayı önlemek için makaralar arası boşluğu sac ile doldurma akla gelebilir. Ancak bu durumda sürtünme nedeni ile bant ömrü azalacağı gibi enerji maliyeti artacaktır. Makaralar arasını sac ile kapatmak ancak gıda sanayindeki gibi hafif fakat değerli malzemelerin taşınmasında kullanılabilir. Konveyörlerin dizaynı konusuna geçmeden önce özetleyecek olursak bantlı konveyörlerler ekonomik, güvenli ve çevreye uyumlu taşıma ekipmanlarıdır. Yatırım maliyetleri taşınacak malzeme, özel şartlar ve uygulamada ortaya çıkacak sınırlamalara bağlı olarak değiştiği için belli bir rakam verme imkanı yoktur.

|

|

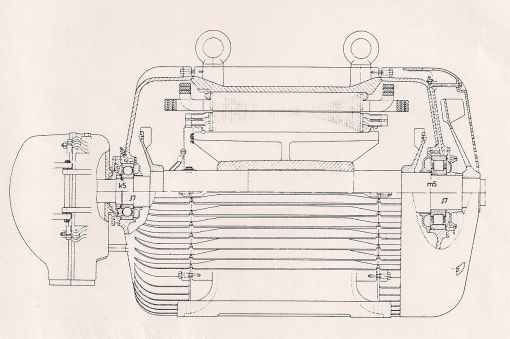

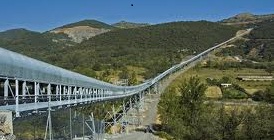

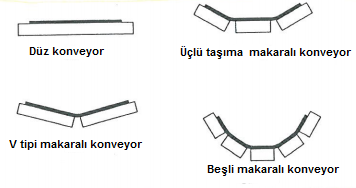

ŞEKİL 1 |

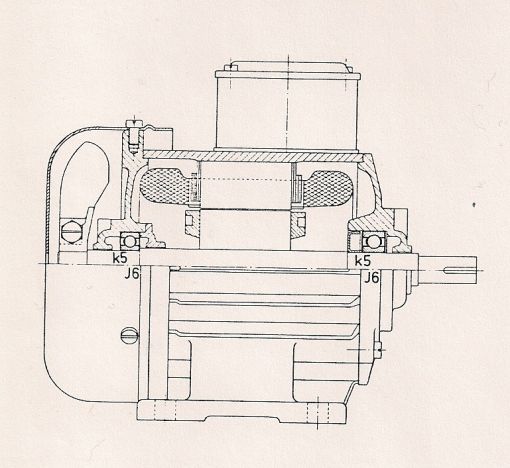

ŞEKİL 2 |

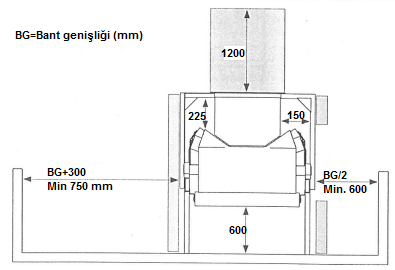

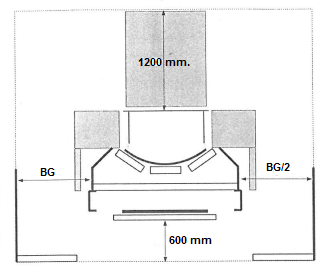

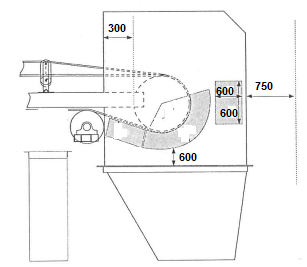

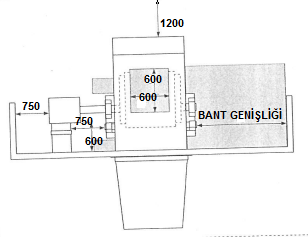

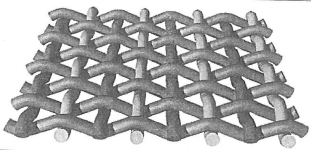

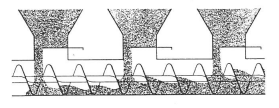

BANTLI KONVEYOR DİZAYNI Bantlı konveyörlerdeki temel elemanlar Şekil 1 de gösterilmiştir. Değişik boy ve şekillerdeki bantlı konveyörler esas olarak bu elemanlardan müteşekkil olup konveyorun uzunluğuna bağlı olarak ara bölgelerde dikey veya yatay gerdirme tamburları yer alabilir. Konveyörlerin her iki yanında boydan boya yürüme yolları bulunur. Yürüme yollarının genişliği bir tarafta en az bant genişliği (BG) kadar diğer tarafta ise bant genişliğinin en az yarısı kadar olmalıdır (Bkz.Şekil 4). Konveyorlerde taşıma makaraları kesit olarak Şekil 2 deki gibi farklı dizilişlerdedir. Bantlı konveyörler birbirlerine aktarma yaparak da taşıma işlemini yerine getirebilirler. Ancak her aktarma sistemde ilave yükseklik nedeni ile daha fazla enerji, dökme noktalarında bantlarda daha fazla aşınma ve tozuma nedeni ile mümkün olduğunca kaçınılması gerekir. Kısa konveyorlerde yeterli mesafe yoksa dönüşler için aktarma yapılması bir zorunluluk olarak ortaya çıkar. (Bkz yandaki resim) DİZAYN FAKTÖRLERİ TAŞINACAK MALZEME: Taşınacak malzemenin analizi dizayn öncesi titizilikle gerçekleştirilmesi gereken bir diğer önemli husustur. Bu nedenle dizayna geçmeden önce taşınacak malzemenin karakteristik özelliklerinin belirlenmesi gerekir. Taşınacak malzemenin temel karakterisik özellikleri şunlardır.

Taşınacak malzemenin bant üzerinde ve döküş oluklarındaki davranışını belirleyen en önemli faktörler malzemenin nem oranı ve tane büyüklüğünün yığın içindeki dağılımıdır. Malzeme içinde homojen bir nem oranı ve tane büyüklüğü dağılımı yoksa montaj sonrası konveyorlerde hiç beklenmeyen kapasite düşüklüğü, aşırı döküntü, malzeme yapışması ortaya çıkar. Bütün bunlar uzun bakım duruşlarına neden olur ve işletme, bakım maliyetlerini olumsuz etkiler. Taşınacak malzeme tozuması fazla olan veya korrozif veya patlayıcı bir malzeme ise böyle malzemelerin taşınmasında konveyor açısı, bant hızı, makaraların açısı, bant sarkma miktarı, bant gergi miktarı, sistemden gelen vibrasyon son derece önem kazanır. Çünkü özellikle konveyor bandı makaralar üzerinden geçerken taşıdığı malzemeye aktaracağı sarsıntının malzemeyi nasıl etkileyeceği çok önemli olup dizayn aşamasında bu etkilere yönelik tedbirler alınmalıdır. Örnek: Eğer Kükürt gibi sürtünmeden ötürü statik elektrik üreten bir malzeme taşınacaksa döküş oluklarının elektriği yalıtacak plastik veya alüminyum malzeme ile kaplanması gerekir. KONVEYOR TAŞIMA BÖLGESİ: Dizayna geçilmeden önce dikkat edilmesi gereken bir diğer önemli husus konveyörün nereye kurulacağıdır. Eğer konveyor arazide kurulacak ise yağmur, kar, rüzgar ve sıcaklık faktörlerin mutlaka göz önünde bulundurulması ve hesapların ona göre yapılmasıdır. KONVEYORLERDE TEMİN EDİLMESİ GEREKEN AÇIKLIKLAR: Bu gereklilik konveyor dizaynında önemli sınırlamalar getiren ve imalat maliyetini arttıran bir husustur. Konveyorlerde temin edilemesi gereken açıklıklar Şekil 4, 5,6 ve 7 de belirtilmiştir. Konveyorlerin her iki yanında temizlik ve bakım işleri için mutlaka boydan boya yürüyüş yolları ve yeterli bakım alanları temin edilmelidir. |

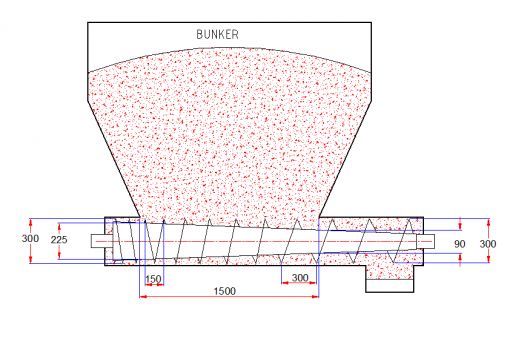

Şekil 5: Yükleme bölgesi makaraları kesit

|

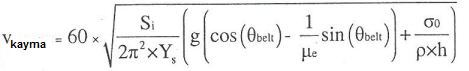

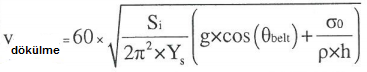

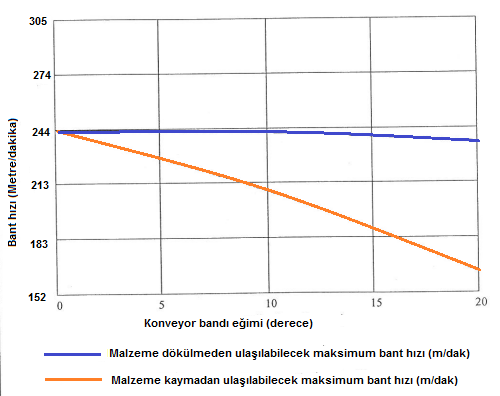

KAPASİTE İster bir boru içinde akan sıvı olsun, isterse bant üzerinde taşınan malzeme olsun kapasitenin formülü aynıdır. Yani KAPASİTE = Yoğunluk X Akış hızı X Kesit alanıdir. YOĞUNLUK 2(Ton/ M³) den fazla ise Çok Ağır (Cevher, Kobalt madeni vs.) 2-1,1 (Ton/ M³) arasında ise Ağır (Kum, Kireç taşı, Çimento vs.) 1,1-0,6 (Ton/ M³) arasında ise orta ağır (Buğday, Kömür vs.) 0,6 (Ton/ M³) den az ise hafif (Tahta talaşı vs.) Olarak sınıflandırılabilir. AKIŞ HIZI Eğimli konveyorlerde döküntüyü ve malzeme kaymasını önlemek için bant hızının aşağıdaki formüllerden elde edilecek kayma ve dökülme hızlarından daha düşük tutulması gerekir. Malzemenin kaymaya başlayacağı hız Vkayma(m/dak)

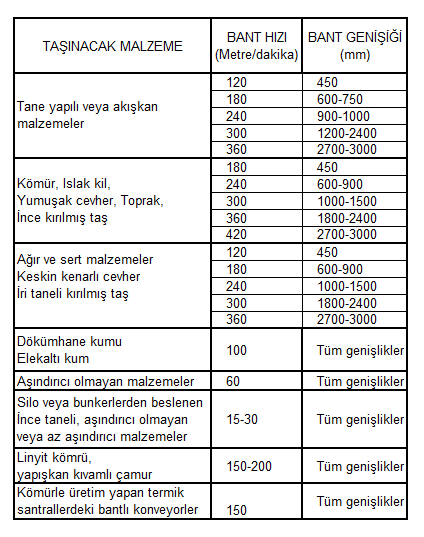

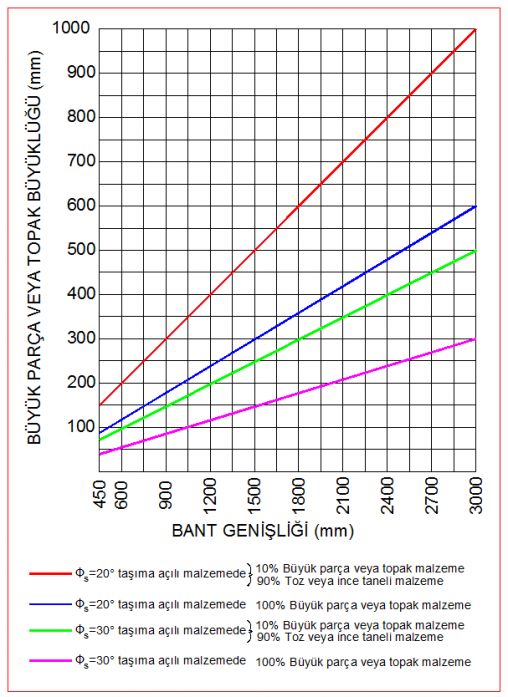

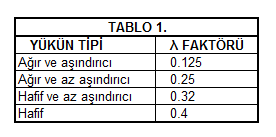

Orta taşıyıcı makara üstündeki konveyor bandının malzemeye temas boyu Konveyor hızlarının belirlenmesinde ana unsur taşınacak malzemenin niteliği ve bant genişliğidir. Malzemeye göre seçilmesi gereken bant hızları Tablo 1 de verilmiştir. Ancak konveyor hızının yüksek seçilmesi bant genişliği ve bant gergi kuvvetin daha düşük tutulmasına imkan verir. Böylece konveyordeki en önemli yatırım ve bakım masrafı olan konveyör bandı maliyetinden tasarruf edilmiş olur. Bu nedenle konveyor hızları aşağıda belirtilen koşullar elveriyorsa Tablo 1 de belirtilen hızlardan 50% daha yüksek seçilebilir. Yüksek hızlarda bantlı konveyor kullanımı aşağıdaki koşullarda elverişlidir.

Yüksek bant hızları daha dar bant kullanımını sağlayarak ekonomi sağlar, ancak aşağıdaki dezavantajları da doğurur. Bunlar;

Bazı malzemelerin bantlı konveyörler ile taşınmasında ise bant hızı mümkün olduğunca düşük tutulur. Bunlar;

|

Grafik 1: Konveyor açısına göre bant hızı

Si(m): Taşıyıcı makaralar arası mesafe (Bkz.Tablo 2)

TABLO 1

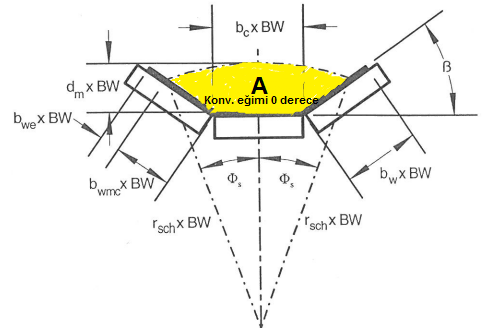

Şekil 9. Yatay Konveyor malzeme Kesit Alanı |

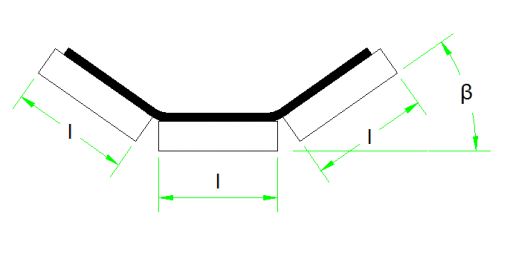

KESİT ALANI Eğimli koveyor kesit alanının bulmak için eğimli konveyor taşınma açısı yatay konveyor taşınma açısının kosinüsü ile çarpılarak eğimli konveyor malzeme kesit alanı bulunmuş olur. Bu şekilde elde edilen alandan ötürü konveyor kapasitesi en fazla 3% oranında azalır. KESİT ALANININ BULUNMASI ÜÇLÜ TAŞIMA MAKARASI OLAN BİR KONVEYÖRDEKİ KESİT ALANININ FORMÜLÜ A = Ab + As

A : Toplam kesit alanı (Bkz. Şekil 9) BANT GENİŞLİĞİ (BW)

|

Grafik 2: Parça büyüklüğüne göre bant genişliği seçimi |

TABLO 2. |

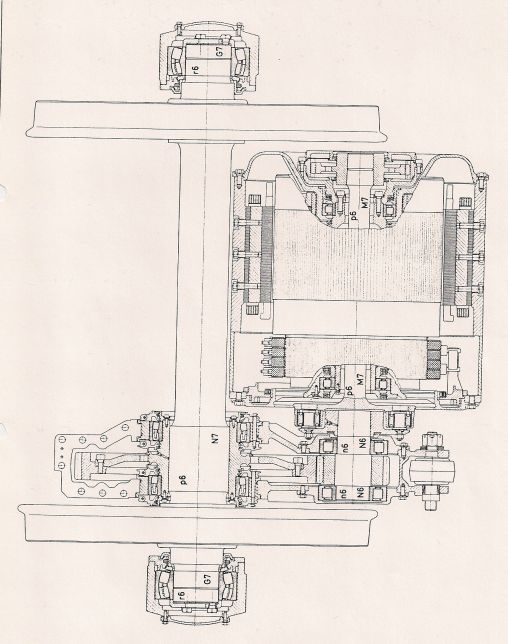

BANTLI KONVEYORLERDE TAHRİK SİSTEMİ Konveyor bandının hareket edebilmesi için tahrik tamburu tarafından hareket yönünde çekilmesi gerekir. Bu kuvvet tahrik tamburuna her iki yönde uygulanan kuvvetlerin farkı kadar olmalıdır, Bu farkın ne kadar olması gerektiğinin hesabı konveyörlerde birçok etkin faktör olması nedeni ile biraz karmaşık olup üç farklı model uygulanmaktadır. Bunlar; | |

Aşağıda vereceğim model en yaygın kullanılan Temel uygulama modeli olup sonucu en fazla 10 % fazla bir farkla vermekle birlikte çoğu bantlı konveyöre uygulanabilecek en basit modeldir. Ancak bu model tüm konveyorler için uygulanamaz. Bu modelin uygulanabileceği konveyorler aşağıda belirtilen sınırlar içinde olmalıdır.

|

|

Dizayn edilecek konveyorler yukarıda belirtilen kriterlerin dışında ise CEMA Belt Conveyors For Bulk Materials. Ch 6. kısımında verilen diğer uygulanabilir hesap modellerine başvurulmalıdır. | |

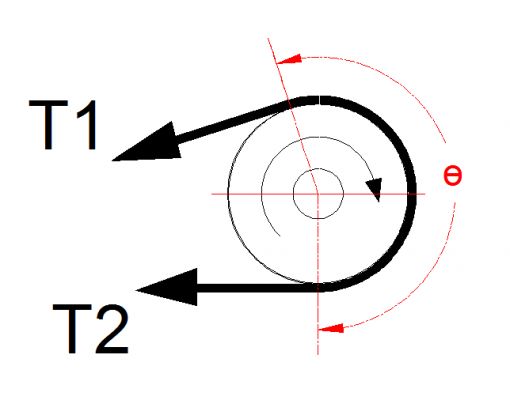

ÇEKME KUVVETİ TEMEL UYGULAMA MODELİ ΔT= T1-T2 ΔT= Wm * H + 0.04* (2*Wb +Wm) *L Bu formülde Wm (Kgf/m): 1 metre boyundaki band üzerindeki taşınacak malzeme ağırlığı Wb (Kgf/m): 1 metre boyundaki bandın ağırlığı. H (Metre) : Malzemenin taşınacağı yükseklik L (Metre) : Konveyorün kuyruk tamburu ile Tahrik tamburu arasındaki yatay mesafe Hesaplanan fark gerilimi oluşturan ana unsurlar bant malzemesi ile tambur arasındaki sürtünme katsayısı ve sarma açısıdır. ΔT= T1-T2 T1= T2* 2.718 (Ɵ*μ) T1 : Maximum bant gerilimi T2 : Minimum bant gerilimi Ɵ (Radyan) : Bantın tamburu sarma açısı μ: Bant ile tambur arası sürtünme katsayısı

|

Şekil 10

|

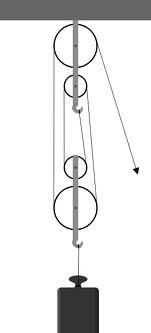

Bir konveyorde tahrik tamburu patinaj yapıyorsa fark gerilimi arttırmak gerekir. Patinajı gidermek için ikinci etkin yol sürtünme katsayısını arttırmaktır. Bunu için tahrik tamburunu üzerinde oyuklar bulunan sert pvc veya seramik ile kaplamak en iyi yoldur. Özellikle ıslak çalışma şartlarında patinaj daha sık karşılaşılabilecek bir durum olduğundan tambur üzerindeki oyuklar bandın ıslaklığını (suyunu) tahliye için de etkin olur. Sarma açısı θ ile sürtünme katsayısının yüksek seçilmesi banda uygulanacak gergi (T2) miktarının azalmasına sebeb olur. Bu ise bant ömrünün daha fazla olmasını sağlar. Cevap: ΔT= T1-T2 = 4000 Kgf Eğer bant sarım açısı Θ=1800 ve sürtünme katsayısı μ=0.25 olsaydı T2 gergi miktarı 3352 Kgf değerine çıkardı (yaklaşık 3 kat) Konveyor bandının tahrik edilmesi için gerek şart olan gergi miktarı T2 kuyruk tamburunun çektirilmesi ile sağlanabileceği gibi ara tamburların çektirilmesi ile de sağlanabilir. Ancak özellikle uzun konveyorlerde bu iş için daha çok yer çekimi ile gergi sağlayan ağırlıklı gergi tamburları (Take Up)kullanılır. (Bkz.Şekil 11) Ağırlıklı gergi tamburları konveyor bandı için ihtiyaç duyulan gergi miktarının konveyor bandının her yerinde eşit olarak etkin olmasını sağlar. Gergi ağırlıkları bandın montajı sırasında ihtiyaç duyulan ekstra bant uzunluklarının ve gerilim altında iken bandın uzamasından kaynaklanan gevşekliklerin otomatik olarak kompanse edilmesini de sağlar. Tambur çapı fark gerilim yaratmada etkin değildir. Ancak özellikle sarım açısı Ɵ arttıkca bandın bükülme gerilimi artar. Bu gerilim küçük çaplarda çok daha fazla olur. Bu ise bandın daha hızlı yorulmasına ve kopmasına neden olur. Bunu önlemek için tambur çapının kullanılacak bandın kord sayısı, kaç kat olduğu ve tipi ne göre belirlenmiş tambur çaplarından büyük seçilmesi gerekir. Standart bir tahrik tamburu çapı 1500 mm , genişliği ise 1650 mm ye kadar çıkabilir. Ancak bu büyüklüklerde bant hızı 4 m/sn yi geçmemelidir. Daha büyük hızlar için standart dışı özel tamburlar dizayn edilmelidir. Tahrik tamburunun çok büyük seçilmesi durumunda bant hızı da artacağından daha büyük tahvil oranlı redüktör kullanılması mecburiyeti doğar. Bu nedenle tambur çapları maliyet açısından çok da fazla büyük seçilemez . Optimum tambur çapları konveyor bandı üreticilerinin bant tiplerine göre hazırladığı tablolardan belirlenir. Tambur boyları ise bant genişliğinden 50 mm daha uzun seçilir. Tamburlarla ilgili bir diğer husus ise; bandın sağa-sola gezinmesini önlemek için tamburun silindirik değil bombeli olarak üretilmeleridir. Bu bombe miktarının tambur boyuna göre oranı 1 ila 0.5% arasında değişir. |

|

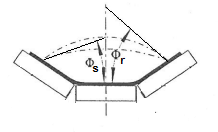

KONVEYOR MAKARALARI Dünyada kullanılan başlıca tip Konveyör makaraları şekil 2 de verilmiştir. Bunlar arasında en fazla kullanılan tipi düz makaralara göre daha fazla malzeme taşıma kapasitesine sahip olan üçlü taşıma makaralarıdır. (Bkz. Şekil 12) Üçlü makaralar önceleri β açısı 20 derece olarak üretilmekte iken son zamanlarda β açısı 35º ve eşit l boyundaki makaralar ile daha yaygın olarak kullanılmaya başlamıştır. Makaraların seçiminde etkin oan kriterler şunlardır.

KONVEYOR BANDI SEÇİMİ Bir konveyörde en önemli eleman seçilen banttır. Giriş kısmında da belirttiğimiz gibi üstelik bant konveyördeki en pahalı ve en sık değiştirilmesi gereken elemandır. Bu nedenle seçiminde son derecede hassas davranılması gerekmektedir. Bandın seçiminde göz önüne alınacak etkenler şunlardır.

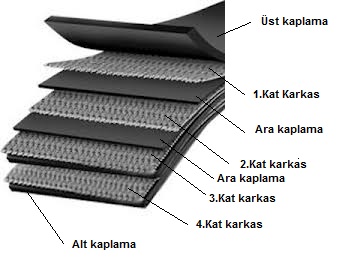

Konveyor bandı genel olarak iki tip malzemeden oluşur (Bkz. Şekil13)

Bandın alt, üst yüzeyler ile aralardaki kaplamaların amacı karkası korumaktır. Çünkü karkas bandın tahriği için gereken maksimum gerilimleri taşıyacak ve yüklme noktalarında şoklara maruz kalacak olan elemandır. BANT KAPLAMASI Önceleri tabii lastik yegane kaplama malzemesi iken, son 50 yılda sentetik lastik, polimer, elestomer ve fiber malzemelerin geliştirilmesi ile kaplamaların servis ömrü ve uygulama alanları arttırılmıştır. Gelişen teknoloji ile bant kaplamasının 17 N/mm2 basınca dayanabilmesi ve kopmadan önce 400% uzanabilmesi sağlanmıştır. Genel amaçlı kaplamalar 5 ila 80 0C sıcaklığa dayanırken özel amaçla üretilmiş bant kaplamalar aleve, yağa, kimyasallara direnç gösterebilecek şekilde sağlanabilmektedir. Piyasada EPDM olarak adlandırılan kaplama malzemeleri 200 0C sıcaklığa dayanabilmektedir. Bant kaplamaları madencilik, tarım, kağıt sanayisi gibi alanlar için genel amaçlı olarak üretildiği gibi özel amaçlara yönelik olarak da temin edilirler. Bunlar;

BANT KARKASLARI Konveyor bandında yükü taşıyan, darbeleri emen ve yırtılmayı engelleyen eleman karkastır. CEMA standartlarında konveyor bandının dayanacağı gerilim kuvveti PIW cinsiden, yani 1 inç genişliğindeki bandın lbf cinsinden dayanacağı kuvvet olarak belirtilir. 1 kat geliştirilmiş dokuma karkas 450 PIW (80 N/mm) gerilime dayanabilmektedir (1 metre genişliğinde bant için 80,000 N ). Karkas kat sayısı arttıkça bu gerilim miktarı o miktarda artmaktadır. Çok daha büyük bant gerilimlerine ihtiyaç duyulan konveyörlerde ise çelik halatlar ile güçlendirilmiş karkaslar kullanılmaktadır (Bkz. Şekil 14). En yagın ve basit karkas tipi düz örgülü karkaslardır (Bkz Şek 15) . Örgülü olmayan karkaslarda ise taşıyıcı malzemeler (polyester, naylon veya sentetik fiber) ise birbirine kimyasallar ile yapıştırılmış olarak kullanılırlar. |

Şekil 13

Şekil 14

Şekil 15 |

TRAJECTORY (AKIŞ İZİ) | |

| ......................................................................................................................................................................... |

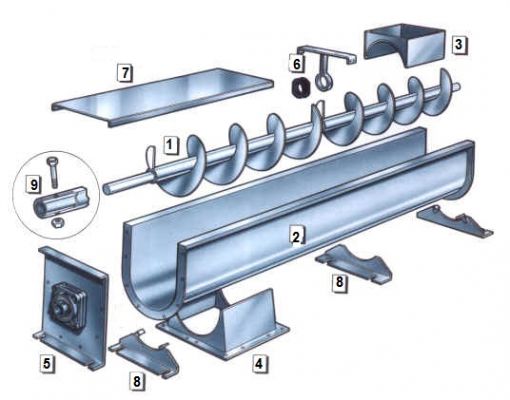

İlk defa Arşimet tarafından 2200 yıl önce düşünülmüş en eski mekanik cihazlardan biri olan helezon konveyörler özellikle yığın malzemelerin aktarılmasında önemli bir yere sahiptir. Bu sayfalarda Helezon konveyörlerle ilgili olarak

Konularında bilgi edinebilirsiniz Helezon konveyorlerin başlıca kullanım yerleri

Helezonlar modüler bir yapıda olup genellikle aşağıdaki elemanlardan oluşur. Bunlar; 1.Helezon2.Helezon yatağı (Çoğunlukla yatak olarak boru kullanılır) 3.Giriş oluğu 4.Çıkış oluğu 5.Alın kapağı, yatağı 6.Askı yatağı (Helezon boyu çapına göre çok uzun ise kullanılır) 7.Üst kapak (Boru yataklarda gerek yoktur) 8.Ayaklar 9.Kaplin. salmastra vs. |

HELEZON ELEMANLARI

AKTARMALI KONVEYOR

ÇOK YOLLU KONVEYOR

MİLSİZ HELEZON KONVEYOR

HELEZON KANADI

|

AVANTAJLARI

DEZAVANTAJLARI

| |

HELEZON KONVEYÖRÜN YAPISI Helezon konveyorlerde ana unsur bir mile sarılı olarak taşımayı yapan helezondur. Helezon mili baş ve sondan helezon gövdesine yataklanmıştır. Eğer helezon boyu çok uzunsa aralıklarla askı yataklarına alınması gerekir. Bir helezonda askı yataklarının bulunması verimi oldukça düşürdüğü, helezonlarda tıkanmalara neden olduğu için askı yatağı kullanımından mümkün olduğunca kaçınılmalıdır. Helezonlar taşımanın özelliğine göre çok farklı yapılarda imal edilebilirler Bu farklılıklar

Olarak tanımlanabilirler. | |

Eğer bir helezon konveyöre birden fazla noktadan malzeme beslemesi yapılıyorsa malzemenin sıkışmaması için Artan hatveli helezonlar kullanılmalıdır. Konveyorun hatvesi akış yönüne göre arka tarafta daha az olduğu için arkadan gelen malzemenin akış hızı düşük, ön taraflarda ise daha büyük hatve nedeni ile akış hızı yüksek olduğundan arkadan malzeme gelmeden ön taraftaki malzeme daha hızlı boşalmış olacağı için malzemenin sıkışması önlenmiş olur. | |

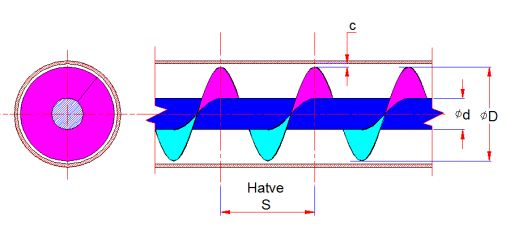

HELEZON BESLEYİCİLER Helezon besleyiciler belli zamanlarda ve belli miktarlarda (dozajlama) malzeme beslemesi yapılacak ise kullanılırlar. Helezon besleyicilerin helezon konveyörlerden en büyük farkı malzemeyi 100% doluluk oranları ile taşımalarıdır. Konveyorlerde ise doluluk oranı taşınacak malzemeye göre 15%-45% arasında değişir. Helezon besleyiciler de en önemli husus kapasitenin değişken olmamasıdır. bu nedenle özellikle bunkere tüm boy bağlanan besleyicilerde konik milli ve değişken adımlı helezonlar kullanılması gerekir. Besleyicilerde sabit kapasite için deneysel olarak tespit edilen helezon boyutları helezon dış çapı cinsinden Şekil 5 de verilmiş bulunmaktadır. 300 mm helezon dış çapı olan bir besleyicinin sabit kapasite çalışmasını sağlayacak ölçüler ise Şekil 1 de belirtilmiştir. HELEZON MİKSERLER Helezon mikserlerde helezon farklı bunkerlerdeki farklı malzemeleri her bunkerin altındaki ayarlı kapaklar vasıtası ile alır(Bkz. şekil 2) Bunlarda da malzeme sıkışmasını önlemek için değişken adımlı helezon kanatları kullanılır. HELEZON KONVEYÖRLERİN DİZAYNI Helezon konveyörde üç önemli dizayn unsuru vardır. Bunlar

| |

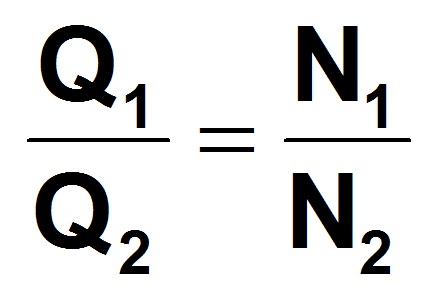

1. HELEZON KONVEYORUN KAPASİTE HESABI Taşıma kapasitesi(Ton/saat)= Özgül ağırlık(Ton/m3)* Helezon kesit alanı(m2)*Aktarma hızı(m/dak)*60 Q= 60* λ* k* δ * A* V Q= 60* λ* k* δ * (π (D2-d2)/ 4)* (S*N) Helezon kapasitesini belirleyen ana faktörler helezon devri N(rpm) ve çapı (D) değerleridir. HELEZON DEVRİ (N) SEÇİMİ

HELZON ÇAPI (D) SEÇİMİ

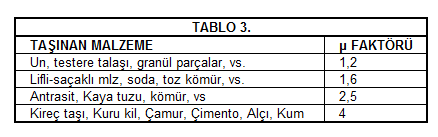

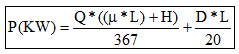

2. HELEZON KONVEYÖRÜN GÜÇ HESABI Helezon konveyörün güç hesabına tesir eden bir çok faktör bulunmaktadır. Ancak en önemli faktörler aşağıda belirtilenlerdir. Bunlar P1= Helezon konveyorun boş iken çalıştırılmasına yetecek güç | SOLDAKİ FORMÜLLERDE Q= Helezon konveyör kapasitesi (Ton/saat)

b: Helezon kanadının genişliği (mm)

|

P= P1+P2+P3 P1= D*L/20 Bu faktörlerin toplamı ile toplam güç gereksimi elde edilir.

| |

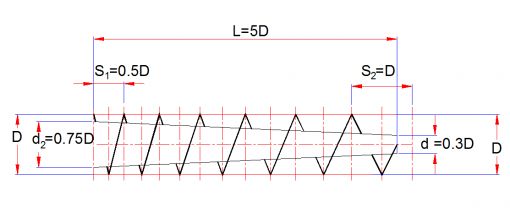

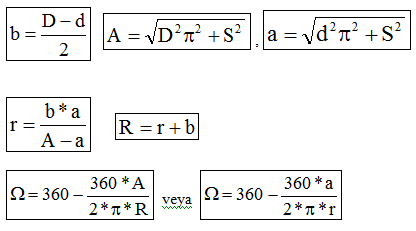

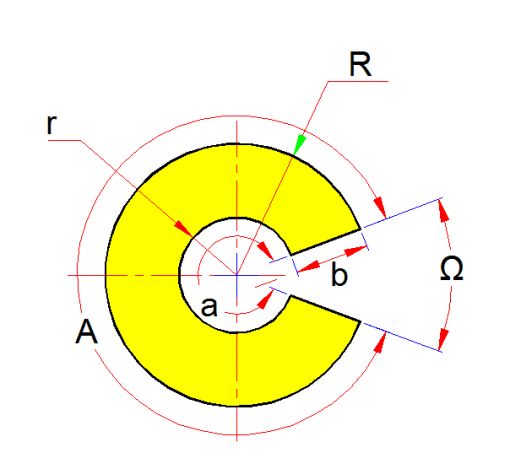

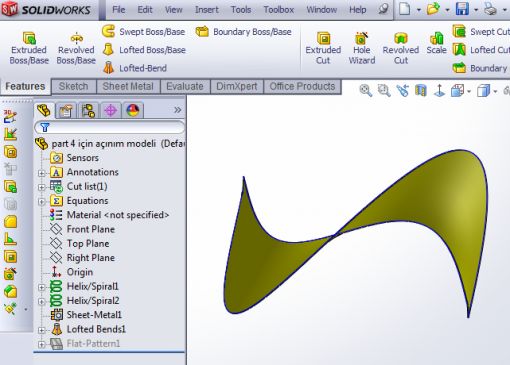

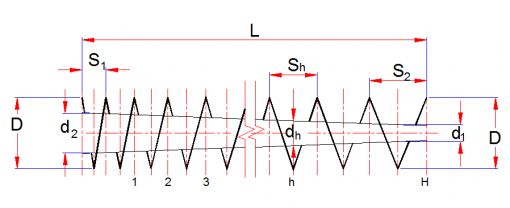

3. HELEZON KONVEYORUN KANAT AÇINIM HESABI Helezon konveyor kanatlarının bir hatvelik kısmı genellikle sacdan kesilir ve mil üzerinde iki kenarı arasındaki mesafe hatve ölçüsüne gelinceye kadar çekilerek mil çevresine kaynak edilir. Mil üzerinde kaç hatve varsa o sayıda kanat kesilerek önce kaynak edilen hatve kanadının kenarına kaynak edilir ve aynı şekilde hatve boyuna çektirilerek mile helezonik şekilde kaynak edilirler. Aşağıda ölçüleri belirtilen (Bkz. Şekil 3) helezon konveyorun tek hatvelik kanat açınım formülleri aşağıdaki gibidir.

| |

Normalde hatveler helezon çapına eşit seçilirler. Ancak çok hızlı aktarılması gereken hafif malzemelerde hatve çaptan büyük, yavaş aktarılması gereken ağır malzemelerde ise hatve çaptan az olmalıdır. |

|

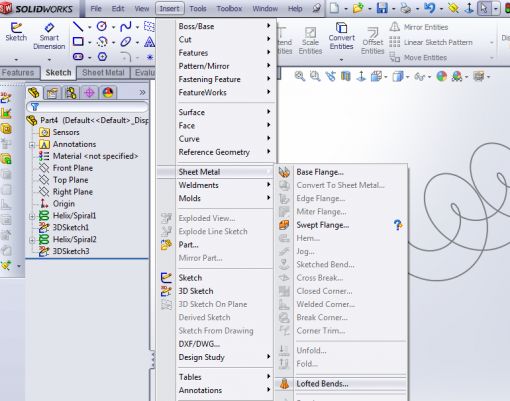

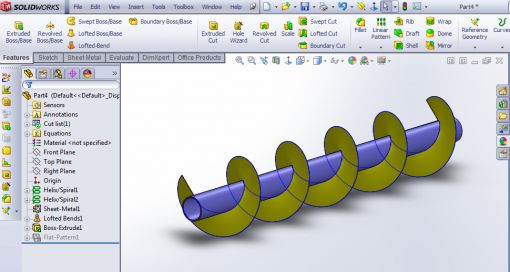

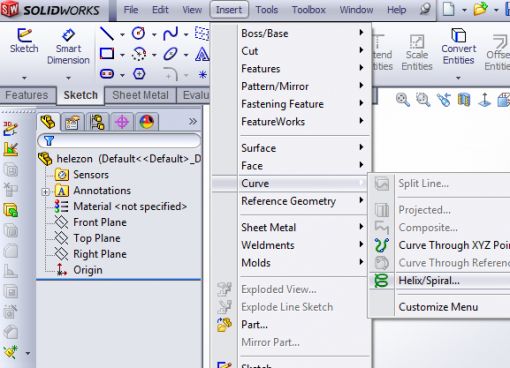

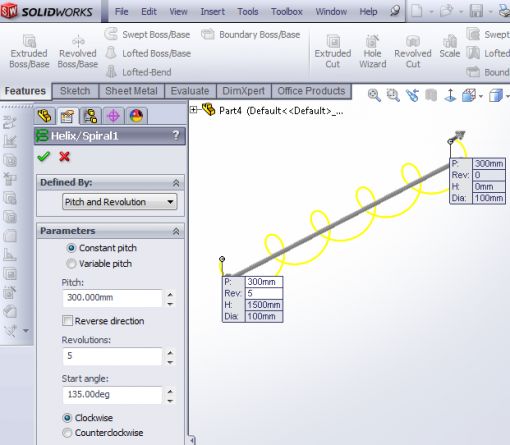

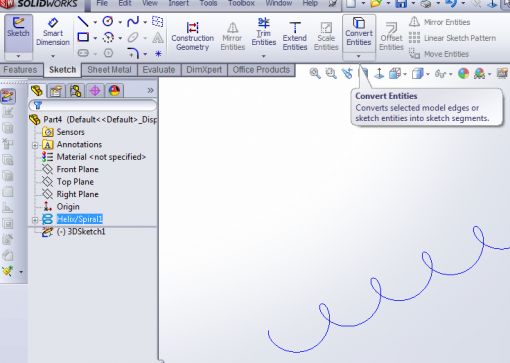

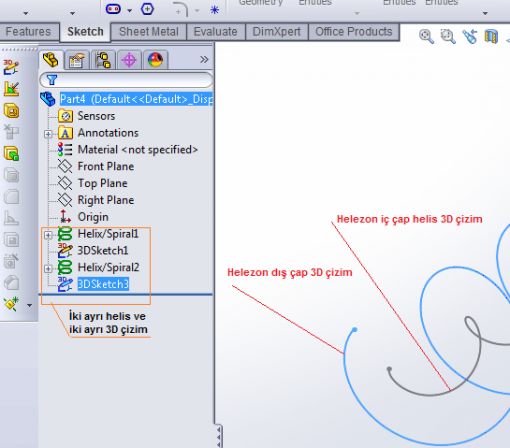

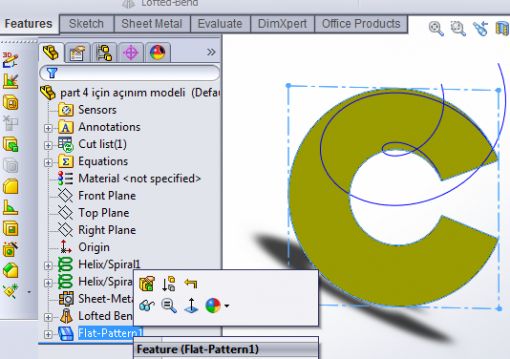

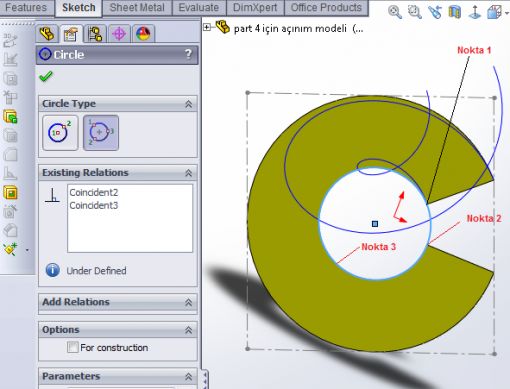

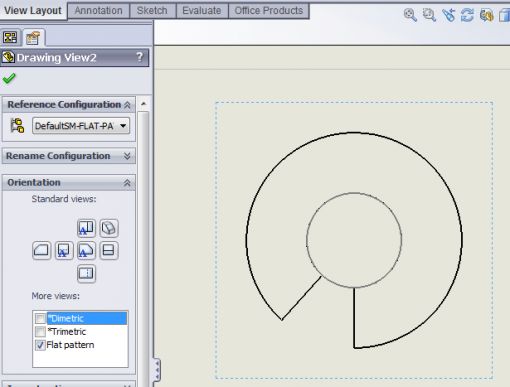

Helezon konveyorlerde dikkat edilmesi gereken bir diğer önemli husus, helezon kanatları ile helezon yatağı arasında mutlaka bir boşluk bulunması gereğidir. Bu boşluk (c) taşınan malzemenin tane büyüklüğüne ve mil çapına göre 5 ila 15 mm arasında değişir. (ince taneli malzemelerde daha az boşluk yeter) Mil boyu arttıkça yataklar arasındaki seğim artacağından mil çapı veya mil borusunun et kalınlığı kanatların seğim nedeni ile yuvaya sürtünmesini önleyecek kadar büyük seçilmelidir. Çok uzun konveyorlerde ise gerekiyorsa askı yatakları kullanılmalıdır. HELEZON KONVEYOR KANADI AÇINIMININ SOLID WORKS İLE MODELLENMESİ Sabit hatveli helezon konveyor kanadı açınımı için gereken ölçülerin hesaplanmasına yönelik formülleri yukarıda verdik. Bu helezonlarda tek bir açınım tüm hatvelere uygulanarak imalat gerçekleştirilebilir. Değişken hatveli ve konik milli helezon tasarımında ise her hatve boyu için ayrı ayrı açınım yapılması gerekir. Değişken hatve hesabını bu sayfanın sonunda bulabilirsiniz. Bu sayfalarda önce komple helezon modellemesini sonra tek hatveli hezon kanadı açınımını ve ardından çok hatveli ve konik milli kanat açınımları için kullanılacak değişken hatve ve mil çapı hesabını anlatacağız. Bu sayfalarda İngilizce terim kullanmaktan özellikle kaçınıyorum. Ancak SW nin Türkçe menülerinde bazı yanlışlıklar gördüğüm için bu modellemeyi İngilizce menu üzerinden anlatacağım. (Örnek SW türkçe menüde hatve için açı, helezon boyu için yükseklik gibi alakasız terimler kullanılmış.) A. HELEZON İÇİN MODEL ÇİZİMLERİNİN YAPILIŞI

B. HELEZONUN MODELLENMESİ

Modellenen helezona borudan bir mil ilave edilerek helezonun SW modeli tamamlanmış olur. (Bkz Pencere 6)

Pencere 5.

Pencere 6 |

Pencere 1.

Pencere 2.

Pencere 3

Pencere 4

Pencere 7

Pencere 8 |

HELEZON KANADI AÇINIMININ ÇİZİLMESİ

|

KADEMELİ ARTAN HATVELİ HELEZON KANAT HESABI Değişken hatveli helezon çiziminde SW modelden yararlanılabilir. Her hatve sonundaki ikinci hatvenin değeri aşağıdaki formülden elde edilebilir. Sh=S1+(h/H)*(S2-S1). Bu formüldeki değişkenler(Bkz. Şekil 4) S1= İlk adımdaki hatve değeri (mm) Burada dikkat edilmesi gereken diğer bir husus ise; sabit hatveli helezonlarda helezon boyu sarım sayısı ile hatvenin çarpımına eşittir, ancak artan hatveli helezonlarda helzon boyu aşağıdaki formülden elde edilir. L= 0.5*(H+1)*(S1+S2) | |

KONİK MİLLİ VE DEĞİŞKEN HATVELİ HELEZON Eğer artan hatveli helezonda konik mil kullanılmış ise (genellikle besleyicilerde sabit kapasite için kullanılır) her hatve kanadında konik milin karşılık gelen çapı hesaplanmalı ve kanat açınımı bu ölçülere göre hesaplanmalıdır. Konik milin her hatveye karşılık gelen iç çap ölçüsü aşağıdaki formül kullanılarak hesaplanır. dh=d1+(h/H)*(d2-d1) Bu formülde Yukarıda verilen formüllerden elde edilen değişken hatve ve iç çaplara göre ilk kısımda verilen açınım formülleri veya SW modelleme kullanılarak ayrı ayrı açınım hazırlanır ve değişken hatve ve konik milli helzonların imalatı gerçekleştirilebilir. |

|

ŞEKİL 5 | Helezon besleyicilerde en önemli beklentinin sabit bir kapasite sağlanması olduğunu yukarıda belirtmiştik. Şekil 5 de Besleyicilerde sabit kapasite için deneysel olarak tespit edilmiş konik milli ve değişken hatveli helezonlarda olması gereken boyutlar helezon dışçapı (D) cinsinden belirtilmiş bulunmaktadır. |

Yüksek dozda gürültünün insan sağlığı üzerindeki etkisi sadece kulaklarda hasar olmayıp aynı zamanda sürekli baş ağrısı, yorgunluk, kalp ritminde değişme ve kaslarda çekilme olarak da ortaya çıkabilir. Gürültü göz bebeklerinin büyümesi, troid ve adrenalin salgılarında artış ve damarlarda daralmaya da sebep olmaktadır. Peki gürültü adamı öldürürmü? Adamı bilmem ama yapılan bir deneyde 160 dB şiddetindeki gürültüye 10 dakika boyunca maruz bırakılan bir kobay ölmüştür. Gürültünün seviyesi yaygın olarak “desibel (dB)” birimi ile ölçülmektedir. Ancak sanayide yapılan işin karakterine bağlı olarak gürültü çok kompleks parametrelere sahip olduğu için bir gürültünün iş sağlığı açısından tehdit oluşturup oluşturmadığı basit cihazlar ile ölçülemez. Bu ölçümler için gürültünün ana parametrelerine göre karakterini belirleyen cihazlar kullanılmaktadır. Bu Parametreler şunlardır.

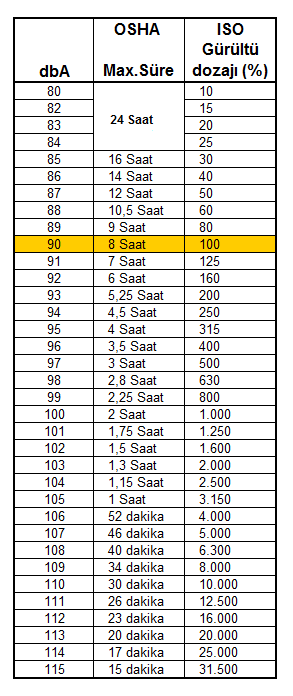

Yukarıda sıralanan parametrelere bağlı olarak ölçülen seviyeyi bir filitreden geçirerek kalibre eden cihazlar kullanılmaktadır. A, B, C, D olarak sınıflandırılmış olan filitrelerden en yaygın kullanımı olan A filitresidir. A filtresi ile kalibrasyonu yapılan ölçüm cihazının belirttiği gürültü seviyesi birimi “dbA” olarak tanımlanmış olup OSHA, NIOSH gibi iş sağlığı standartlarını belirleyen organizasyonlar gürültü birimi olarak “dbA” kullanmaktadırlar. OSHA standartlarına göre iş yerlerinde 8 saat boyunca maruz kalınabilecek maksimum gürültü 90 dbA olmalıdır. Maruz kalınan süreye göre bu değerler değişmektedir. ISO normunda 8 saat süre ile 90dbA gürültüye maruz kalmanın dozajı 100% olarak belirlenmiştir. (Bkz Tablo 1) |

|

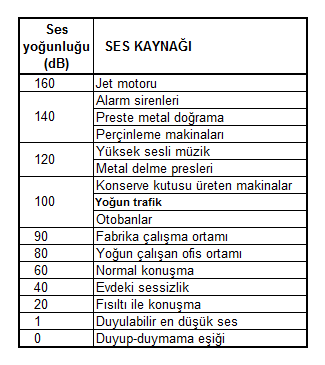

Sesin yoğunluğu (dB) ile frekansı (Hz) arasındaki fark nedir sorusuna cevap verelim. Bir kaynaktan aynı frekansta yayılan bir ses farklı noktalarda farklı yoğunlukta duyulur. Bunun sebebi bulunulan yerin kaynağa olan uzaklığı, sesin içinden geçerek yayıldığı ortam ve diğer faktörlerdir. Bu nedenle insan sağlığı açısından dikkate alınması gereken değer sesin bulunulan yerde yarattığı ses yoğunluğu yani desibel değeridir. Farklı kaynaklardan çıkan ses yoğunluklarının değerleri Tablo 2 de verimiştir. Farklı desibel değerlerindeki sesleri kıyaslamak için ise NIOSH nin yayınladığı siteden alınan ve altta verilen animasyonu indirerek kullanabilirsiniz. |

|

Desibel değeri nasıl hesaplanır. Desibel değeri, duyulan sesin duyulabilir en düşük sesden kaç kat fazla olduğuna bağlıdır. Bunu formülüze edersek I= Duyulan ses I(dB)= 10*Log10(I / I0) (Bakınız yandaki örnek) | ÖRNEK : I=1000,000,000*I0 I(db)=10*Log (1,000,000.000 I0 / I0) |

Yukarı-sağdaki örnekte görüleceği gibi insanın 8 saat süre ile dayanabileceği en yüksek ses duyulabilir en düşük sesin bir milyar katıdır. İnsanın birkaç dakika dayanabileceği en yüksek ses ise 130 desibeldir. Yani duyulabilir en düşük sesin 10 tirilyon katı. Bu noktada şu bilgiyi de verelim İnsanın duyma eşiği ses şiddeti sıfır desibeldir. Sıfır desibel şiddetindeki sesin kulaklarda yaptığı basınç 2x10-7 milibar değerindedir. Sesin yoğunluğundaki ilave her 6 dB kulaklardaki basıncı iki kat arttırır. Ses yoğunluğu 130 dB değerine ulaştığında kulaklardaki basınç 0.680 milibar değerine ulaşır. Bu nokta kulakların sızlamaya başladığı basınçtır. | BİLGİ Erkek sesinin ortalama frekansı 3000 Hz değerindedir. İnsan yaşlandıkça önce duyabileceği en yüksek frekaslardaki sesleri duyamaz olur. En düşük frekanslardaki

sesleri 16 Hz ile filler, Deliksiz bir uyku çekmek için bulunulan ortamdaki ses yoğunluğu 30 dB den aşağı olmalıdır. |

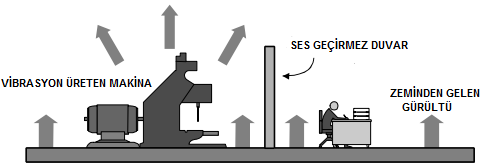

Gürültünün olumsuz etkilerini azaltmak için sanayileşmiş ülkelerde işçilerin maruz kalabileceği maksimum gürültünün dozajına belirli bir sınırlama getirilmiştir. Bu nedenle gelişmiş ülkelerde pres atelyeleri, türbin, kompresör gibi ekipmanların bulunduğu enerji tesisleri ve gürültülü çalışacak iş yerlerinin temelleri daha kurulmadan şok enerjileri ve vibrasyonu emecek donatılarla projelendirilmektedir. | |

Kurulu tesiste ise gürülüyü önlemenin yolları vardır. Bunlar başlıca

Kulak tıkacı kullanmak çok basit ve ucuz ancak çok etkin bir korunmadır. Sıradan bir tıkaç kalitesine ve kulağa yerleşime bağlı olarak gürültüyü 10 ila 35 dB kadar azaltır ki bu çok önemli bir korunmadır. Kulak tıkacının bu yararına karşılık önemli bir dezavantajı duyulması gereken seslerin duyulamaması riskini yaratmasıdır. |  |

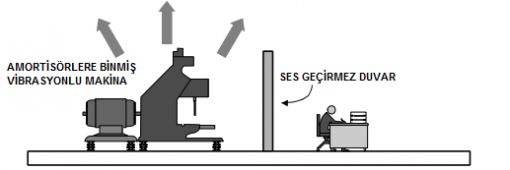

| Aşağıda vibrasyonlu çalışmakta olan ağır bir makinayı izole etmek için yapılan bir uygulamayı veriyorum. Bu uygulamada önce makinanın amortisörler üzerine taşınması düşünülmüş, Eğer makinanın büyüklüğÜ, yerleşimİ amortisör üzerine alınmasına imkan vermiyorsa insanların bulunduğu mekan amortisör üzerine alınabilir. | |

|

ALTERNATİF A: MAKİNANIN ALTINA AMORTİSÖRLER YERLEŞTİRMEK |

ALTERNATİF B: ÇALIŞAN MEKANI İSOLE EDİP ZEMİNLE ARASINA AMORTİSÖRLER KOYMAK | |

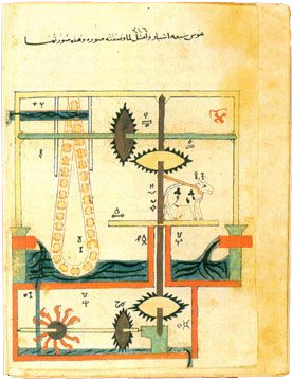

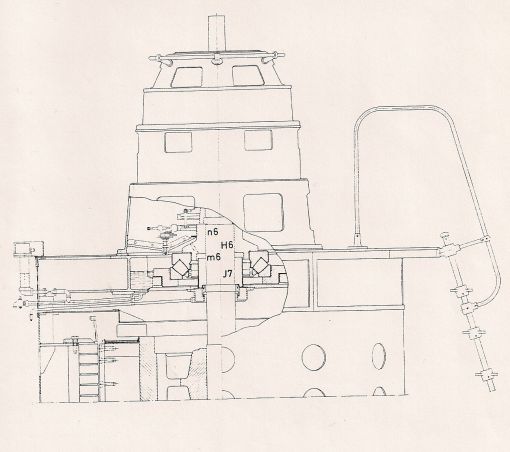

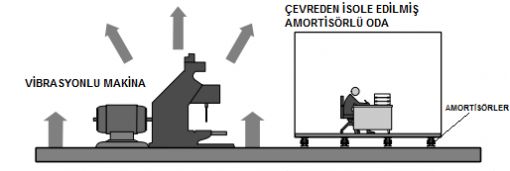

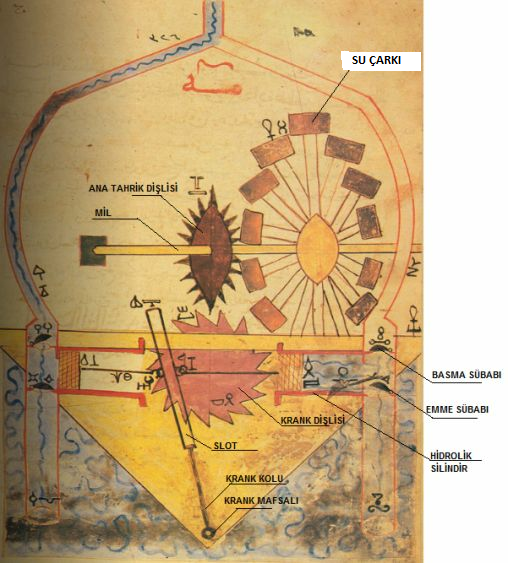

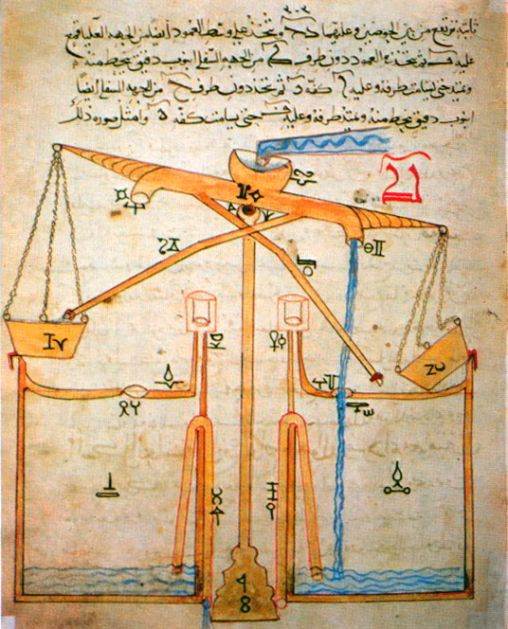

Ebu'l İz in tasarladığı akar su ile çalışan pompanın Solid Works

programında bir modelini yaparak yanda verdim. Mekanizmanın kendisini incelemek için ise dosyayı açtıktan sonra sağ üst sıradaki play tuşuna tıklayın veya imleç mekanizmanın üzerinde iken farenin orta tekerleği basılı durumda istediğiniz yöne evirip çevirerek mekanizmanın detaylarını inceleyebilirsiniz.. | EBU'L İZ in tasarladığı pompanın tarafımdan hazırlanmış

|

| GERİ DÖN | |

|

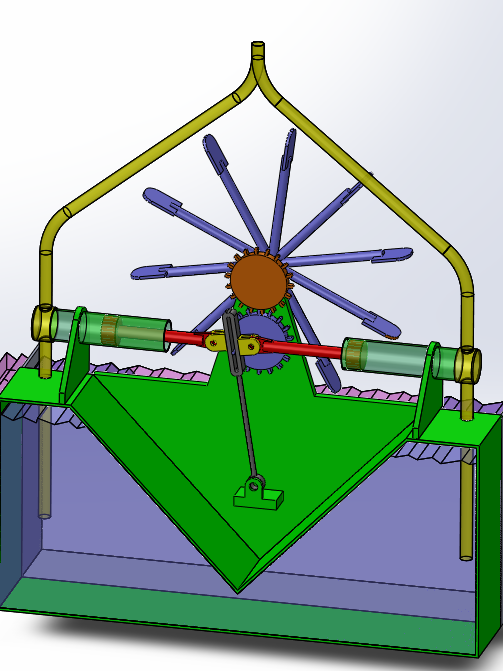

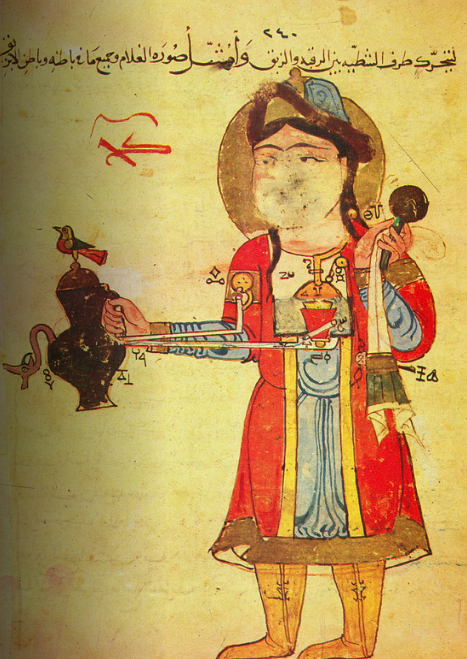

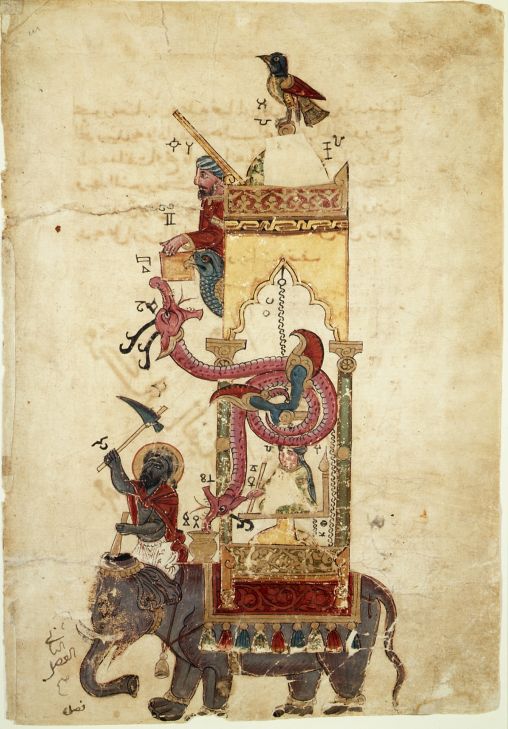

EBU'L-İzz Diyarbakır - Cizre doğumlu dahi bir mühendis. Cizreli olduğu için kitabının girişinde ismi Ebu'l İzz (Aziz) ile birlikte el-Cezeri olarak geçer (Bedi-uz zaman Ebu’l-Aziz İsmail bin el-Rezzaz el-Cezeri). Bundan 800 yıl önce yaşadı. Ondan söz eden ilk kişi Araştırmacı-yazar İbrahim Hakkı Konyalı efendidir. Daha sonra sibernetik (otomasyon) konusunda yazıları ile tanınan Dr. Toygar Akman Ebul-İz hakkında Bilim ve Teknik dergisinde iki ayrı yazı yazmıştır. Batılılar bizim kaynaklarımızı kullanarak Ebul-İz i bizden önce keşfetmiş ve Ebul-İz e ait otomatik makinaların modellerini yaparak üniversitelerinde sergilemişlerdir. Alman Profesör Wideman tarafından yapılmış olan Ebul-İz e ait birkaç otomatik makine bugün hala ERLAGEN üniversitesinde sergilenmeye devam etmektedir. Dubai-İbn-i Battuta sergi sarayında bulunan yanda resmi verilen saatlı filin işleyişi izleyenleri hayran bıraktırmaktadır. Bu saatin işleyişini gösteren VİDEO meşhur seyyah İbn-i Battuta nın anlatımı ile sunulmaktadır. Ebul-İz in günümüze kadar ulaşan

eseri “Bir gün yaptığım makinaları sunmak için sultanın huzuruna çıkmıştım. Yaptığım makinaları inceleyen sultan bana şöyle dedi. “Eşsiz makinalar yapmışsın. Bu kadar zahmetle inşa ettiğin bu araçlar kaybolup gitmesin. İcat ettiğin bu şeyleri resimleri ile birlikte benim için bir kitapta toplamanı istiyorum” dedi. Kabul ettim. Zaten başka seçeneğim yoktu. Yukarıdaki anekdotu aktarmamın nedeni, ilim adamlarının arkasında onları teşvik ve himaye eden bir iktidar sahibinin olmasının önemini belirtmektir. Eger bu sultanın (Diyarbekir sultanı El-salih Nasuriddin Ebu'l-feth Mahmut bin Muhammed bin Karaarslan bin Davut ibn-i Sukman bin Artuk) yönlendirmesi olmasa medeniyetimizin bu iftihar kaynağı bugün asla bilinemezdi. Ebu'l İzz Kitabındaki mekanizmaları 6 kategoriye ayırmış ve toplam 50 aygıtın çalışma sistemini anlatmıştır. Kitapta verilen resimleri ise bizzat kendisi çizmiştir. Kitabın aslı Topkapı sarayı III Ahmet Kütüphanesinde muhafaza edilmektedir. Yanda size Kültür Bakanlığı tarafından yapılmış tıpkı basımındaki giriş sayfasını veriyorum. Giriş sayfasının üstüne tıklayarak kitaba ulaşabilirsiniz. Çıkan kapak görüntüsünün sol alt veya sol üst köşesine tıklayarak 365 sayfalık kitabın tüm sayfalarını resimleri ile birlikte incelemeniz mümkün olur. Kitap Arapça yazılmış olup kültür bakanlığınca kurulan bir heyet tarafından tercümesi yapılarak Türk Tarih Kurumu Yayınları arasında 9751614473 numara ile basılmış bulunmaktadır. Meraklıları bu kitabı temin edebilirler. Şimdi size bu dahi mühendisin yaptıklarından

bahsetmek istiyorum. Ebu’l-İz i bugün kendisine hayran bıraktıran icatları esas olarak otomasyona dayanıyordu. Bugün elektrik motorları, servo motorlar, pünematik/hidrolik silindirler, sinyal kabloları, sensörler, switchler , PLC programları kullanılarak yapılamakta olan otomasyon işlerini Ebu'l-İz 800 yıl önce sadece su, hava ve hayvan gücü kullanarak gerçekleştirmiş ve birçok robot , otomatik hareket eden mekanizmalar, su saati vs. tasarlamıştır. Yakın tarihe kadar Krank şaft mekanizmasının (Dairesel hareketi çizgisel git-gel hareketine çeviren mekanizma) mucidi Leonardo-da Vinci olarak bilinirdi. Ancak Lenardo Da Vinci den yakaşık 300 yıl önce yaşamış olan Ebu’l-iz in tasarımlarında krank şaft mekanizmasını tamamen bugünkü şekli ile kullanmış olduğu ortaya çıkınca batılılar bu yanlış bilgiyi düzeltmişlerdir. Ebu’l-İz in tasarladığı robot ve aparatlardan birkaç tanesini sıralayalım.

|

|

EMME BASMA SU POMPASI Bu mekanizmada enerji kaynağı olarak ırmakta akan su kullanılmıştır. Akıntının çevirdiği kanatların bağlı olduğu milin merkezindeki ana tahrik dişlisi, krank dişlisini çevirmekte, krank dişlisi üzerinde bulunan merkezden kaçık durumdaki pim krank kolunun slotunda aşağı yukarı hareket ederken krank kolunun dışına takılı kayar mesnetler vasıtası ile piston çubuğu (rod) sürekli yere paralel kalacak şekilde sağa-sola hareket etmektedir. | |

|

Krank kolu sola doğru salınım

yaparken sağdaki çift etkili hidrolik silindirin üstündeki basma sübabı kapanırken

altındaki emme sübabı açılmakta, ve bu hareketlerle eş zamanlı olarak soldaki

silindirin üstündeki basma sübabı açılırken atındaki emme sübabı kapanmaktadır.

Böylece krank kolunun sola salınımı esnasında sağdaki silindir ırmaktan doldurulmuş çift taraflı bir havuzdan emme yaparken soldaki silindir su ihtiyacı olan yüksekteki bir noktaya

basma yapmaktadır. Krank kolu sağa salınım yaparken bu işler tersine çalışmakta

ve böylece ırmaktan alınan suyun Burada dikkatinizi çekmek istediğim nokta sadece bu mekanizmaların ilk defa düşünülmüş olması değil, aynı zamanda bu mekanizmaların çalıştırılmış ve işlevlerini başarmış mekanizmalar olmasıdır. Bugün kullanılan hidrolik silindirlerin kovanları honlanmakta, piston çevresine üç, beş sıra sızdırmazlık elemanları koyulmakta, sübaplar çok özel alaşımlı malzemelerden yapılmakta ve yüksek hassasiyetlerde işlenerek sızdırmazlıkları sağlanmaktadır. Bundan 800 yıl önce bu saydığım teknolojier olmadan da sistemin işlevselliğinin sağlanmış olması oldukça dikkat çekicidir. Bu pompanın Solid Works programında modelini yaparak EXE dosyası olarak verdim. Mekanizmayı incelemek için TIKLAYINIZ | |

EBU'L-İZ ile ilgili linkler http://davinciautomata.wordpress.com/category/al-jazari/ http://www.history-science-technology.com/Notes/Notes%203.htm http://www.ebuliz.com/el-cezeri-kimdir/ http://www.muslim-heritage.com/ |  |

|

|

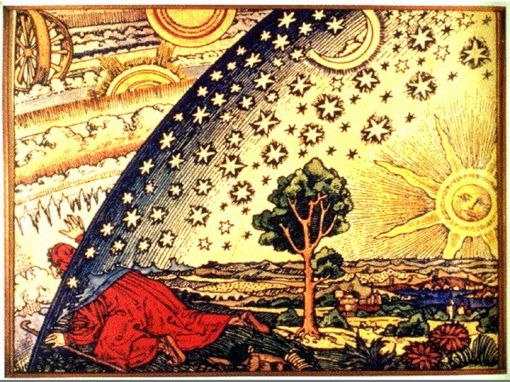

İnsanoğlu önce kendini bilmek istedi. Bunun için işe etrafını araştırmakla başladı. Yüzünü göğe çevirdi ve gök yüzünü inceledi. Orada bulacağı işaretler ile kendi varlığının nedenini bulmaya çalıştı. Bu nedenle önce astronomi, astronomi için geometri, geometri için trigonometri, matematik, cebir gelişti. Bu gelişmeler beraberinde teknolojiyi yani mühendisliği getirdi. | |

Mühendisliğin tarihi esasında mucitler ve icatlar tarihidir. Bu icatlar milletlerin siyasi ve sosyal tarihini de derinden etkiledi. Çağında en yüksek teknolojiye sahip milletler daha müreffeh yaşarken, savaşlar ise en iyi teknolojiye sahip ordular tarafından kazanıldı. Bu noktada İslam medeniyetinin bilim ve teknolojideki yerinden bahsetmeden geçemeyeceğim. Bizler ne yazık ki batının

beyin yıkama ve aşağılama faaliyetleri nedeni ile kendi kültür ve medeniyetimizden

habersiz kaldık. Ancak zaman zaman batıda insaf sahibi bilim adamı ve yazarlar da çıkmaktadır. Aşağıdaki paragraf Amerikan-Toronto halk kütüphanesinin sitesinden alıntıdır. |  |

“8. 9. yüzyıllarda Avrupa her bakımdan karanlık bir çağa kilitlenip kalmışken İslam dünyası medeniyetin zirvesine ulaşmıştı. Eğer İslam dünyasının bilim adamları ve düşünürleri olmasaydı bu günkü modern dünyanın ulaşmış olduğu matematik, astronomi ve tıp alanındaki seviyeye gelmek imkansız olurdu”. Bkz. "TORONTO PUBLIC LIBRARY"Bu ifadeler Ryerson üniversitesi, Bilim ve teknoloji tarihi kürsüsü Yardımcı profesörü Dr. Ingrid Hehmeyer e aittir. Dr.Heymer üniversitelerde verdiği konferanslarda modern dünyanın bu gün sahip olduğu bilim ve teknolojinin temellerini atan İslam alimlerinden insaf ve övgü ile bahsetmektedir. El-Biruni, El Cabir, İbn-i Sina, Battani, Cabir Bin Hayyan, İbni Heysem, Ebu'l Vefa, Farabi, İbni Haldun, İbni Rüşd, El Kindi, Nasirüddin Tusi, Ebul-iz gibi özellikle İslamiyetin ilk yayılma döneminde bilimde çığır açan yüzlerce islam alimi bulunmaktadır. Konumuz mühendislik olduğu için bu sayfalarda sadece mühendislik alanında adından söz ettiren islam alimlerini ve diğer önemli batılı bilim adamlarını anlatmaya çalışacağım. | |

| |

| EBU'L-İZ : | ARŞİMET |

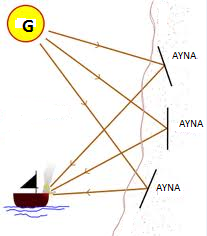

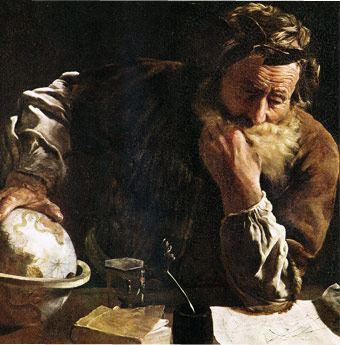

Hiç şüphesiz bizim mesleğin piri, “Bana yeteri kadar uzun bir manivela ve birde destek noktası verin, dünyayı yerinden oynatayım” diyen Arşimetdir. Bundan 2200 yıl önce yaşamış olan Sicilyalı bu dahi’nin mühendislik dünyasına ilk katkısı bugün hala yaygın olarak kullanılan helezon konveyörler ve palangalardır. Ayrıca Romalılar tarafından kuşatılan Sicilya’nın savunmasında kullanılan savunma silahları (mancınık, gemileri yakan dev aynalar vs.) Arşimetin buluşlarıdır. |

| ||

|  |

|  |

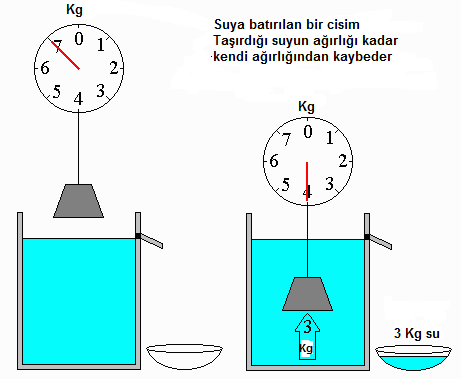

Onunla ilgili en fazla bilinen hikaye “ suya batırılan bir cismin taşırdığı suyun ağırlığı kadar kendi ağırlığından kaybettiğini fark ederek hamamdan "eureka" (buldum, buldum) diye haykırarak çırıl çıplak dışarı fırlamış olmasıdır. Bu buluşu sayesinde Sicilya kıralına tacının saf altın olup olmadığı hususunda kendisinden beklediği cevabı verebilmiştir. (Her maddenin özgül ağırlığı farklı olduğundan aynı ağırlıktaki farklı cisimler farklı hacme sahiptir. Bu nedenle suya batırılan aynı ağırlıktaki iki farklı cisim farklı miktarlarda su taşırırlar.) Arşimetin mühendislik alanındaki bir diğer tespiti ise kaldıraç kanunudur. Bir desteğin her iki tarafındaki farklı kuvvetlerin dengede olabilmesi için destek noktasına olan uzaklıkları ile kuvvetlerin çarpımlarının eşit olması gerektiğini önce Arşimet kural olarak bulmuştur. |  | ||

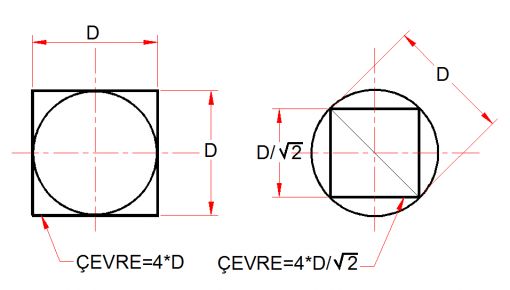

Eskiden mühendislik ayrı bir meslek olarak icra edilmiyordu. Astronomi, matematik, fizik konularında kafa yoranlar mühendislik alanında da buluşlar yapıyordu. Π sayısını ilk defa bu günkü değerine en yakın olarak hesaplayan kişi de Arşimet dir. Bu gün özel olarak bu iş için tasarlanmış bilgisayarlar bile pi sayısını virgülden sonra ancak 6,442,450,000 haneye kadar hesaplayabilmişlerdir. (irrasyonel olan pi sayısının 3 den sonraki basamak sayısı sonsuzdur) Arşimetin Π sayısını hesaplamak için kullandığı yaklaşım oldukça ilginçtir. Bir dairenin dışına çizilen karenin çevresinin, dairenin çevresine oranının Π sayısından büyük, dairenin içine çizilen karenin çevresinin ise dairenin çevresine oranının Π sayısından küçük olması gerektiğini tespit eden Arşimet, daha hassas hesap için kare yerine dairenin içine ve dışına çizdiği 96 gen den yola çıkarak Π sayısının değerinin 3-10/70 ile 3-10/71 arasında olması gerektiğini bulmuştur. |

| |

DIŞ KARENİN ÇEVRESİ > DAİRENİN ÇEVRESİ > İÇ KARENİN ÇEVRESİ 4*D>DAİRENİN ÇEVRESİ>4*D/√2 4>π>4/√2 4>Π>2,828427 | ||

Arşimet geometri alanında da birçok formülü bulan kişidir. Kürenin yüzey alanın 4 ΠR2, hacminin ise Sicilyayı sonunda ele geçiren Romalılar şehrin düştüğünden habersiz bir şekilde matematik problemleri üzerinde çalışmakta olan Arşimeti tutuklamak isterler, ancak Arşimet üzerinde düşündüğü problemi çözmeden bir yere gidemeyeceğini söyleyince öfkelenen bir asker tarafından oracıkta öldürülür. Arşimet ölmeden önce dostlarına, öldüğünde mezarının başına bir silindir içine yerleştirilmiş küre heykeli koyulmasını vasiyet etmişti. Bu heykel onun bulduğu şu kuralı sembolize ediyordu. Bir silindir içine sığan kürenin hem hacmi hem de yüzey alanı silindirin hacmi ve yüzey alanının 2/3 ü oranındadır. |

| |

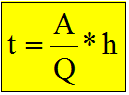

D çapında silindirik bir tank h1 seviyesine kadar akıcı (Newtonian) bir sıvı ile doludur. İlk bakışta basit bir soru gibi gözüküyor. Ama hiçte öyle

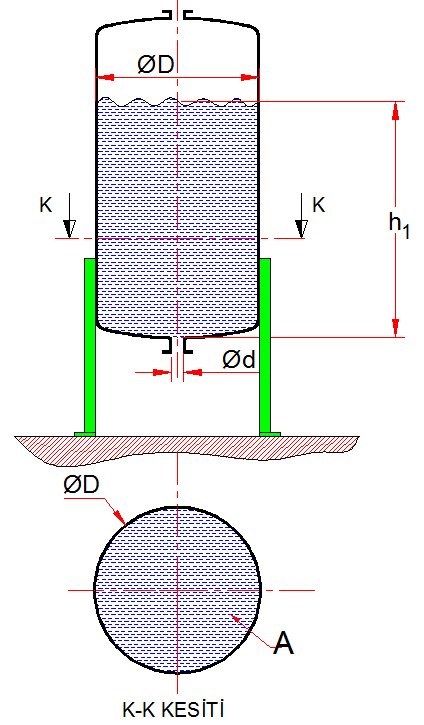

değil. Yani Q=V/t → t= V/Q Yukarıda bulunan denklemi zamanın ve sıvı yüksekliğinin |

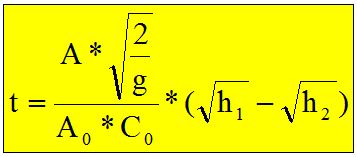

Q= Boşalma debisi (m3/sn) A0= çıkış deliğinin kesit alanı (m2) C0= Orifis katsayısı (Bu tip orifislerde g= yerçekimi ivmesi (9.8 m/sn2) h1= Sıvının ilk seviyesi (m) h2= Sıvının son seviyesi (m) | |

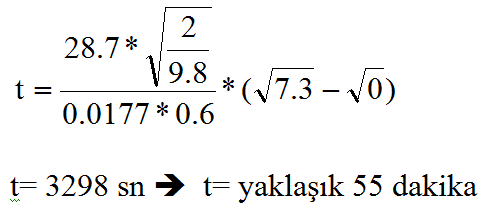

Yukarıdaki denklemin integral çözümünden |

| |

Not: Bu formülde sadece A kesiti olduğu için

| ||

| (İntegral çözümleri için http://integrals.wolfram.com sitesini kullanabilirsiniz) | ||

Çapı 6

metre ve boyu 10 metre olan bir tankın içinde bulunan sıvının seviyesi

altındaki boşaltma deliğinden 7

metre yukarıdadır. | ||

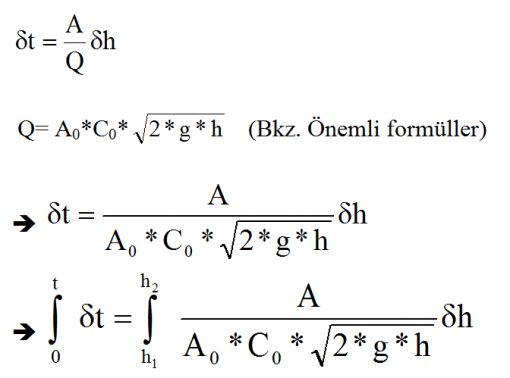

Tankın kesit alanı D=6 m => A= 28.27 m2 Boşalma deliğinin alanı d=0.15 m => A0= 0.0177 m2 Tank içindeki sıvının ilk seviyesi h1=7.3 m Tank içindeki sıvının son seviyesi h2=0 m (Tamamen boşalacak) Boşalma deliği orifis katsayısı C0=0.6 Yukarıda verilen t formülünden | ||

| ||

Aynı büyüklükte yatık konumdaki tankın boşaltılması ne kadar zaman alır. BAKINIZ PROBLEM 5

| ||

| ||

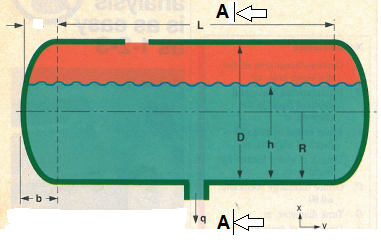

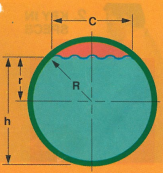

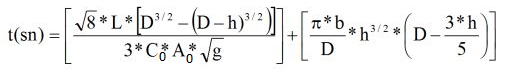

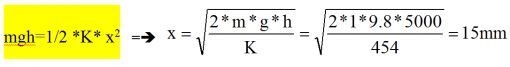

BAŞLAR BOMBELİ, SİLİNDİRİK YATIK TANK NE KADAR SÜREDE BOŞALIR. Problem 3 de belirtilen tipte bir tankın altındaki vana tam açılırsa atmosfere açık bir yere ne kadar sürede boşalır. Bu problemin çözümü PROBLEM 4 ün çözümüne benzer. Ancak bu problemde sıvı seviyesi (h) düştükçe çıkış ağzındaki basıncın azalması yanısıra tankın kesit alanıda değişir. Dolayısı ile bu problemde Q ile birlikte kesit alanı A da h yüksekliğine bağlı olarak problemin algoritmasında yer almalıdır. Bu algoritmanın yazılmasını sizlere bırakıp aşağıda doğrudan t nin formülünü veriyorum.

| |

|

KESİT A-A

|

Bu formülde birinci terim tankın silidirik kısmının boşalma zamanı, Eğer tank silindirik değil dikdörtgen veya kare kesitli ise PROBLEM 4 de verilen süre formülü kullanılmalıdır. | Bu formülde t= Boşalma zamanı (sn) |

| GERİ DÖN | |

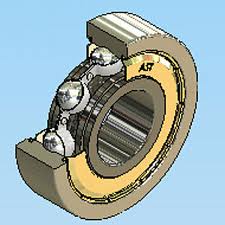

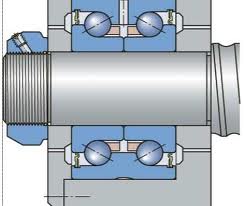

Rulmanların tiplerine göre özellikleri ve kullanım yerleri için ilgili rulman resim veya yazısı üstüne TIK layınız BİLYALI RULMANLAR | |||

|  |  | |

| Eksenel bilyalı rulmanlar (Thrust ball bearings) | |||

| |||

|  |  |  |

| Silindir makaralı rulmanlar (Cylindirical roller bearings) | Oynak makaralı rulmanlar (Spherical roller bearings) | Konik makaralı rulmanlar (Taper roller bearings) | Eksenel makaralı rulmanlar (Cylindirical roller thrust bearings) |

1992 veya 1993 yılının yaz aylarında ERDEMİR Etüd ve proje kısmında mühendis olarak çalıştığım günlerde ODTÜ Makine mühendisliğinde okuyan genç bir delikanlı staj yapmak üzere aramıza katıldı. Daha katıldığı günün ertesinde hepimizin sevgi ve sempatisini kazanmıştı. Diğer stajyer öğrenciler gibi akşam olsa da gitsek tavırları yoktu. Sanki yıllardır beraber çalışıyormuşuz gibi içimizden biri olmuştu. Bu son derecede zeki genci angarya işlerle meşgul etmek yerine ona ciddi görevler veriyor ve sonuç alıyorduk. | |

Neşeli, muzip, hayat dolu ve vatanperver bu gencin ismi Hüseyin Başbilen idi. Okuldan mezun olduktan sonra girmiş olduğu ASELSAN da uçak tanıma sistemlerinin millileştirilmesi ve şifre çözümlenmesinde görev almış, ayrıca kanas suikast silahlarının gece görüş dürbünleri ve milli tank projesi üzerine çalışmalar yapmıştı. Bu genç 2006 yılında Ankara-Ayancık yolu üzerinde otomobilinde ölü olarak bulundu. Ankara Cumhuriyet Başsavcılığı olayı intihar olarak niteleyip dosyayı kapattı. Ancak ailesi, onu yakından tanıyanlar ve ben şüphesiz bir şekilde inanıyoruz ki bu hadise ülkemizde önemli projelerin yapılmasını istemeyen bir takım güçler tarafından işlenmiş bir cinayettir. Nitekim elde edilen yeni deliller üzerine Ankara Özel Yetkili Cumhuriyet Savcılığı tarafından dosya yeniden açıldı. | |

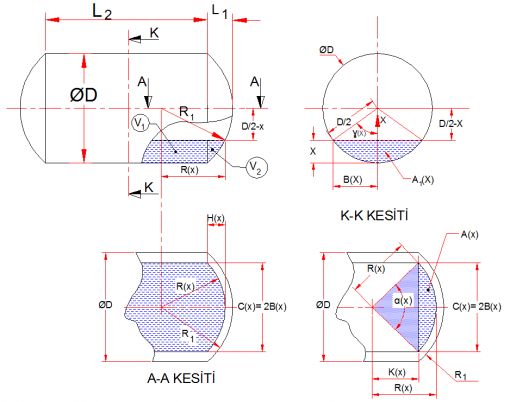

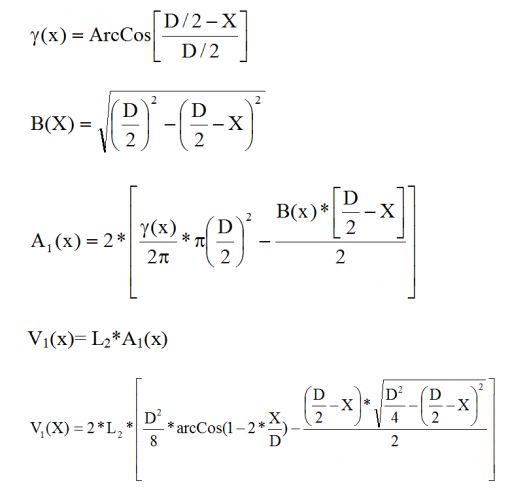

HÜSEYİN BAŞBİLENİN ALGORİTMASINI HAZIRLADIĞI PROBLEM Hüseyin Başbilen'in anısına onun Erdemir de stajyer öğrenci iken çözmüş olduğu bir problemi veriyorum. Problem; silindirik ve başları bombeli, yatık konumdaki sıvı tankında ölçülen sıvı seviyesine göre içinde kaç litre sıvı olduğunu veren bir liste hazırlanması idi. Ertesi günü problemin analitik detaylarının anlatıldığı algoritma ve bu algoritmanın uygulandığı MathCAD programından alınmış milimetrik seviyeye göre sıvı hacımlarını belirten tablo hazırdı.

|

|

| V1 : TANKIN SİLİNDİRİK KISMINDAKİ SIVI HACMİ V2 : TANKIN BOMBELİ KISMINIDAKİ SIVI HACMİ V : TANKTA Kİ TOPLAM SIVI HACMİ D: TANKIN ÇAPI L2 : TANKIN SİLİNDİRİK KISMININ BOYU R1 : TANKIN BOMBE RADYÜSÜ X : TANKIN ÖLÇÜLEN SIVI SEVİYESİ |

SİLİNDİRİK KISMIN HACIM ALGORİTMASI

| |

BOMBELİ KISIMLARIN HACIM ALGORİTMASI | Hüseyin Başbilen'in stajyer öğrenci olarak hazırladığı algoritmayı bu tip problemleri çözmeye meraklı olanlar MathCad programına uygulayarak sıvı seviyesine göre hacım değerlerini elde edebilirler. Eğer böyle bir probleminiz varsa ve hazırdan sonuç almak istiyorsanız internette başlar yarım bombe olan tankların seviyesine göre hacmini veren programı kullanabilirsiniz SIVI SEVİYELERİNE GÖRE BAŞLAR YARIM BOMBE TANK HACMI

|

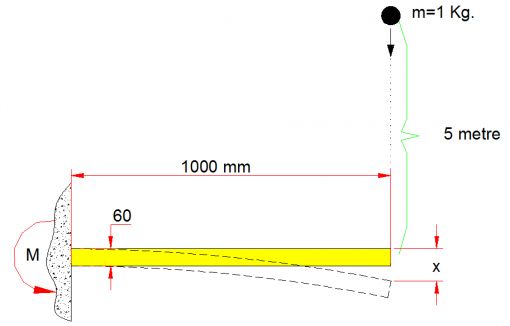

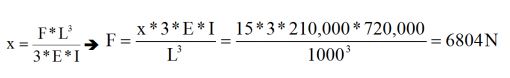

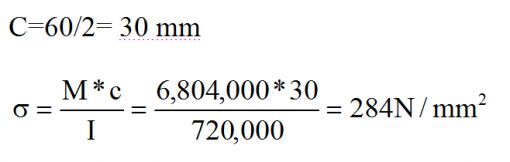

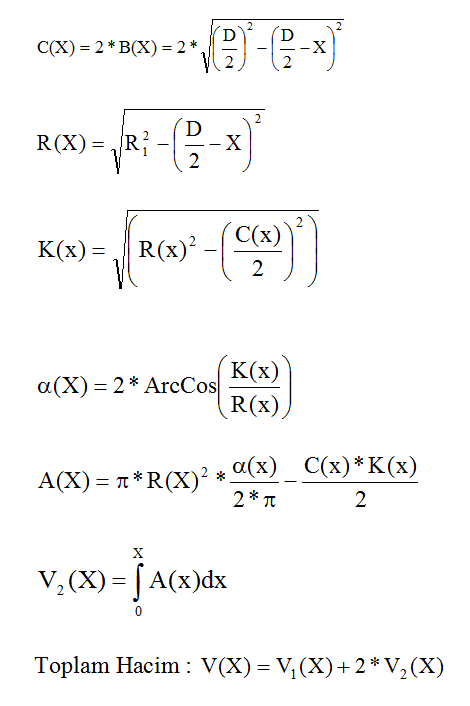

PROBLEM 1. : Yüksekten düşen bir cisim kirişi nasıl deforme eder Yanlış soru: 5 metre yüksekten düşen 1 Kg ağırlığında bir Doğru Soru: 5 metre yüksekten düşen 1 Kg ağırlığındaki bir |

| |

Ülkemizde bir çok kişide hatta bazı mühendislerde yanlış bir kanı vardır. O yanlış kanı yüksekten düşen cismin çarptığı yere ağırlığının 5-10 katı kadar şok kuvvet uyguladığı şeklindedir. Önce şu yanlışı düzeltelim. Şok kuvvet diye bir şey yoktur. Şok enerjinin bir şekilden başka bir şekle çok hızlı geçmesi ile oluşan etkidir. Ancak sonucu itibariyle bir kütlenin çarptığı yerde yarattığı etkinin kendi kütlesinden kat be kat fazla bir kütlenin yaratacağı etkiye eşit olması nedeni ile bu etkiyi yapabilecek kütlenin ne olduğu çarpan kütlenin ŞOK FAKTÖRÜ ile çarpılması ile bulunur. (Bu etkiyi yaratan kuvvet değil hızlanmış kütlenin kazandığı enerjidir). Yukarıdaki soruya geri dönersek; Oluşacak deformasyon tamamen çarpan cismin ve çarptığı kirişin şekline ve malzeme özelliklerine bağlıdır. Eğer çarpan ve çarpılan malzemenin elastikiyet derecesi yeteri kadar yüksek ise deformasyon olmaz fakat malzeme esner. Eğer elastikiyet yeterli değilse çarpanda ve çarpılanda bir miktar deformasyon olur, bir miktar enerji de esneme yolu ile emilir. | ||

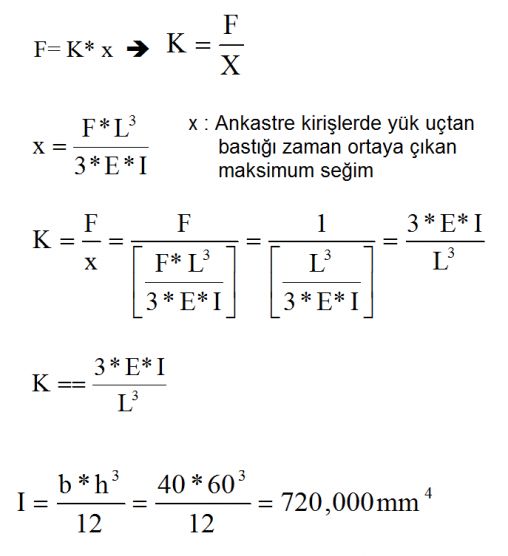

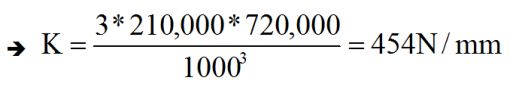

Şimdi yukarıdaki soruyu tamamlayarak tekrar soralım. 5 metre yüksekten düşen 1 Kg ağırlığındaki bir kütle çarpmış olduğu Cevap: Çarpan kütlenin hiç deforme olmayacak kadar sert olduğunu ve geriye sekmeyeceğini kabul edersek. 1. Düşen malzemenin çarptığı noktada aktardığı enerji (yapılan iş) W=mgh = 1 Kg * 9.8 m/sn² * 5000 mm = 49,000 N-mm 2. Kirişin elastikiyet kat sayısı “K” (yay sabiti) |  | |

|

I : Kirişin atalet momenti (mm4) E= 210,000 N/mm² (Çelik için) L= 1,000 mm.

h= kiriş yüksekliği= 60 mm. b= kiriş genişliği =40 mm | |

| ||

| Enerji denkleminde yerine koyarsak | ||

| ||

Böylece çarpan kütlenin ankastre kirişte 15 mm lik bir seğime sebeb olduğunu bulduk. Ancak bu seğim kalıcı bir deformasyonmu yoksa esnememi? Bunu anlamak için kirişte ortaya çıkan gerilimi hesap etmemiz gerekir. | ||

| ||

Kirişte oluşan maksimum moment: M=F*L= 6,804*1,000 = 6,804,000 N-mm Nominal eksen kirişin tam ortasından geçtiğinden  |  | |

Kiriş malzemesinin St37-2 olduğunu kabul edersek, bu malzemenin çekme dayanımını TABLO dan | ||

NOT: Bu cevaplarda çarpanda bir deformasyon olmayacağı kabul edilmiş olduğu gibi çarpmanın olduğu noktada da kirişin ezilmeyeceği ve çarpan cismin geri sekmeyeceği kabul edilmiştir. Normalde hem kiriş hemde çarpan cisimde ezilme olur ve çarpan da bir miktar geri seker. Bu nedenle enerjinin bir kısmı bu işlere harcanır, geri kalan ise kirişi büker. Yani kirişin deformasyon miktarı hesap edilenden daha az olur. | ||

| GERİ DÖN | ||

| |

ENTERESAN EĞİTİCİ PROBLEMLER Bu kısımda karşımıza sık çıkan problemlere açıklayıcı bilgilerle cevap vermeye çalışacağım. İnternette ve her türlü programın çok kolay temin edildiği çağımızda bu problemler ile uğraşmaya ne gerek var diye düşünen olabilir. Ancak anlamadan çözülmüş problemlerde yapılacak bir hata karşımıza telafisi çok zor başka sorunları çıkartabilir. Hesap makinası var diye çarpma işlemini öğrenmemek tam anlamı ile aymazlıktır. Problemin çözümünü bilmeyen sorunları da anlayamaz. Aksi takdirde karşılaşacağımız problemlere yandaki bayanın motora bakması gibi bakakalırız. Herşeyden önce bu konuları bilmek sorunlara daha kolay yaklaşım yapabilmemizi sağlar. |

|

| Gündelik mühendislik yaşamında hiçbir kalıba sığmaz çok farklı parametrelere sahip yüzlerce problem ile karşılaşırız. Bilgisayarınız tıka basa hazır programla dolu olsa bile sorunu hiçbir köşesinden yakalayamadığınız için bu sorunların parametrelerini programa data olarak da girmek mümkün olmaz. Diğer yandan mesleğini seven mühendisler için problem çözmek büyük bir zevktir. | |

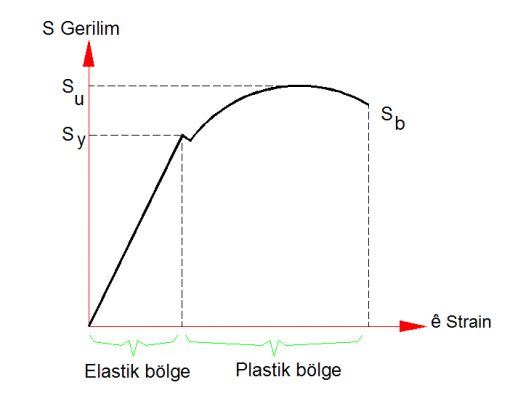

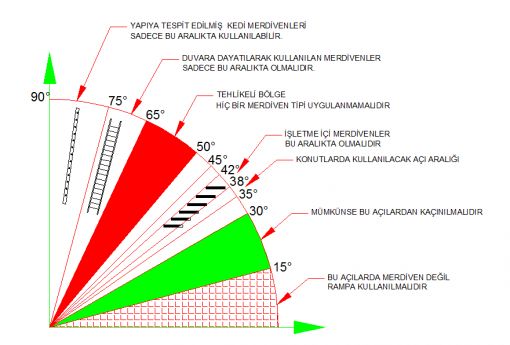

Evet basit bir konu ama çok da önemli. İşletme içinde ortaya çıkan ayak burkulması, düşme, çarpma gibi iş kazalarının çoğu kullanılan merdivenlerin uygun açı ve ölçülerde olmamasından kaynaklanıyor. Örnek: 50º ile 65º dereceler arasında merdiven açısı asla kullanılmamalıdır. Bu sayfada size ergonomik açıdan işletme içi merdiven ölçüleri ne olmalıdır sorusuna cevap vermeye çalışacağım. | |

| |

Yukarıdaki resimde ideal şartlarda işletme içi merdivenlerde başlıca uygulanması gereken ölçüler verilmiştir. Elbette bu ölçülerin uygulanamayacağı alanlarda bazı ölçüleri farklı uygulamak gerekebilir ancak bu ölçülerin limitleri vardır ve bunun dışına çıkılmamalıdır. |

Bir merdivende iş güvenliği açısından en önemli faktör merdivenin açısıdır. Mekanın elverdiği açı ne ise o bölgede kullanılabilecek merdiven tipi belirlenmelidir. Yandaki grafikten bu açıların ne olması gerektiğini bulabilirsiniz. 90º - 75 º arasında yapıya bağlı kedi merdiveni. |  | |

2*Y+G = 610 Burada Y= Basamak yüksekliği, G= Basamak genişliği Örnek: Basamak yüksekliği 180 mm olan bir merdivenin genişliği ne olmalıdır G=610 - 2*180 => G= 250 mm.

| ||

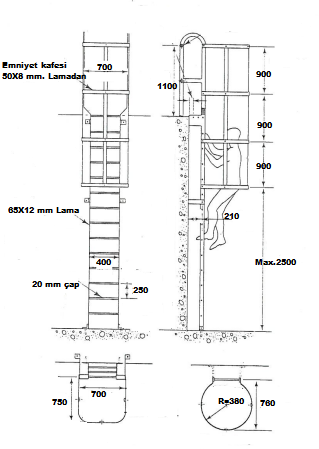

KEDİ MERDİVENLERİ Özellikle işletme içinde bulunan vana bakım platformu vs. gibi çok sık kullanılması gerekmeyen mahallere ulaşmak için kedi merdivenleri kullanılır. Bu merdivenlerde en önemli husus tırmanılacak yerin yüksekliği 2.5 metreden fazla ise bu merdivenlerde mutlaka emniyet kafesi bulunması gereğidir. Diğer önemli husus bu medivenlere bir den fazla kişi tırmanması gerekiyorsa merdiven üzerinde aynı zamanda sadece bir kişinin tırmanıyor olmasıdır. (Birinci kişi platforma ulaştıktan sonra diğer kişi tırmanmaya başlamalıdır.) İdeal bir kedi merdiveni yanda belirtilen ölçülerde olmalıdır.

|  |

0 Yorum - Yorum Yaz

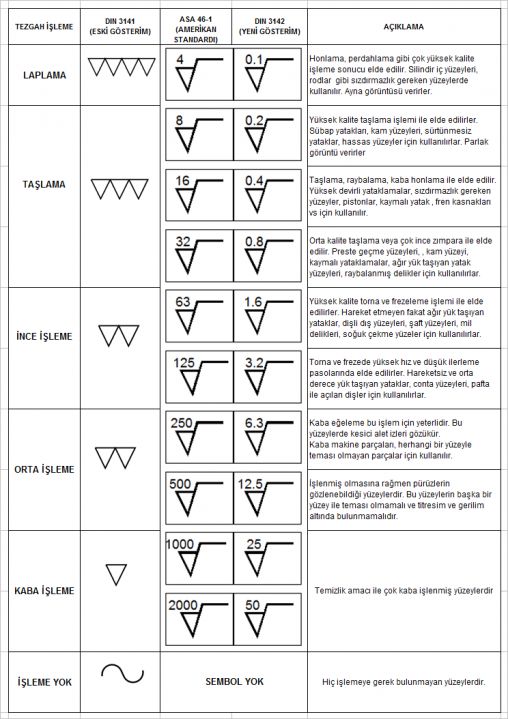

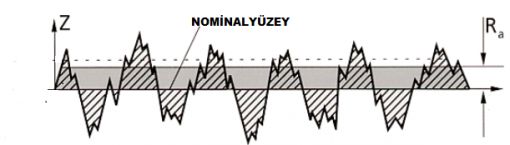

YÜZEY İŞLEME İŞARETLERİ En hassas işlenmiş yüzeyler bile pürüzlüdür. Yüzey pürüzlülüğü olmasaydı üst üste konmuş iki sıfır pürüzlülük değeri olan yüzeyler arasında hava olmayacağından bu yüzeyleri birbirinden ayırmak imkansız olurdu. Pürüzlülük sıfır olamasada azaltılabilir. Daha pürüzsüz yüzey işlemeleri kaliteyi arttırır ancak pahalıdır. Yüzey işleme işaretleri Türkiyede yakın geçmişe kadar yan yana üçgenler (DIN 3141) ile gösteriliyordu. Bu gösterim kendini güncelleyememiş bazı imalatçı ve projeciler tarafından hala kullanılmaktadır. | |

Türkiyede artık çoğunlukla kullanılmaya

başlanan DIN 3142 normunda pürüzlülüğünün derecesi Ra değeri ile belirtilir. | |

|  |

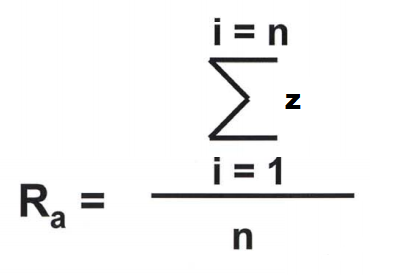

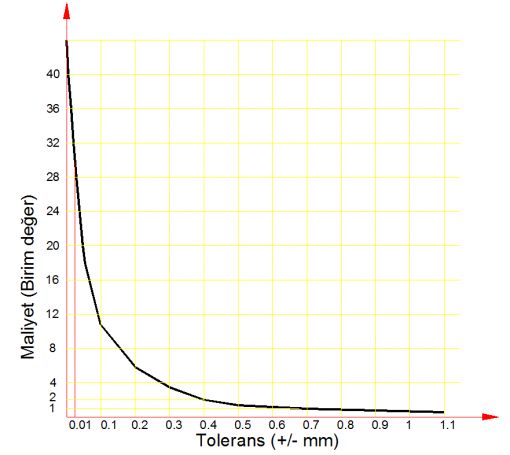

Ra değeri yüzeyin nominal ölçüden eksi ve artı yöndeki yükselti ve çukur ölçülerinin ortalamasını milimetrenin binde biri cinsinden (μm) veren değerdir. Bu değer yüzey işleme işaretlerinin üstüne yazılarak imalatçıya parçanın nasıl işlenmesi gerektiği konusunda bilgi verilir. Ra değeri azaldıkça imalat maliyeti Şekil 1 den görülebileceği gibi hızla artar. Örnek: +/- 0.7 mm hassasiyet ile işlenmiş bir yüzeyin birim işleme maliyeti bir ise, +/-0.1 mm. hassasiyet ile işlenmiş bir yüzeyin birim işleme maliyeti 10 kat, +/- 0.01 mm hassasiyet ile işlenmiş yüzeyin birim işleme maliyeti ise 30 katdır. Bu nedenle gerekmiyorsa proje ve imalatlarımızda mümkün olduğunca büyük Ra değerine sahip yüzey işleme kullanılmalıdır. Biz burada detaya girmeden sadece yüzey işleme işaretlerinin manasını, ilgili yüzeyin nasıl elde edildiğini ve bu yüzeylerin nerelerde kullanıldığını aşağıdaki tabloda verdik. TABLO: YÜZEY İŞLEME İŞARETLERİ |

ŞEKİL 1 |

| |

| |

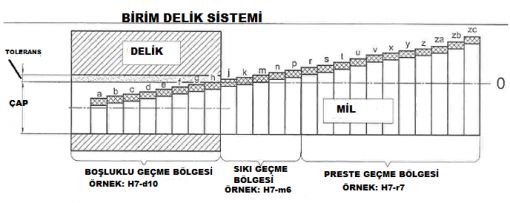

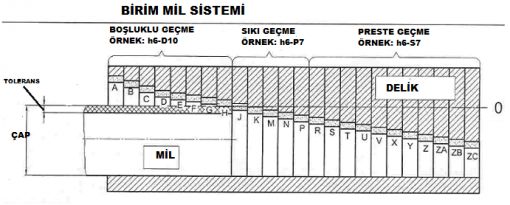

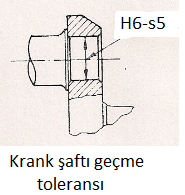

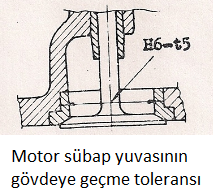

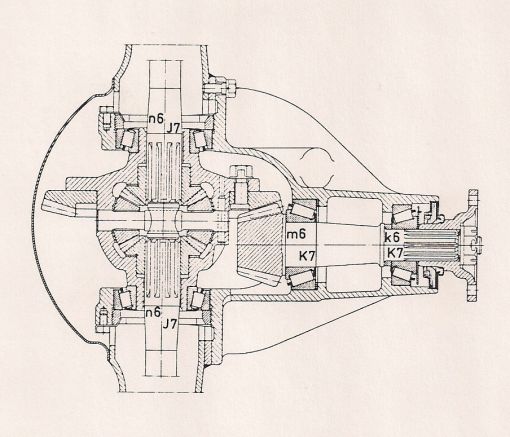

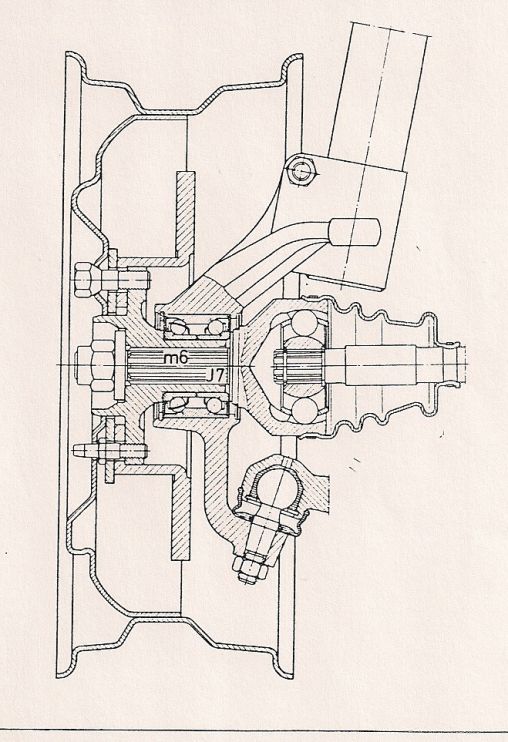

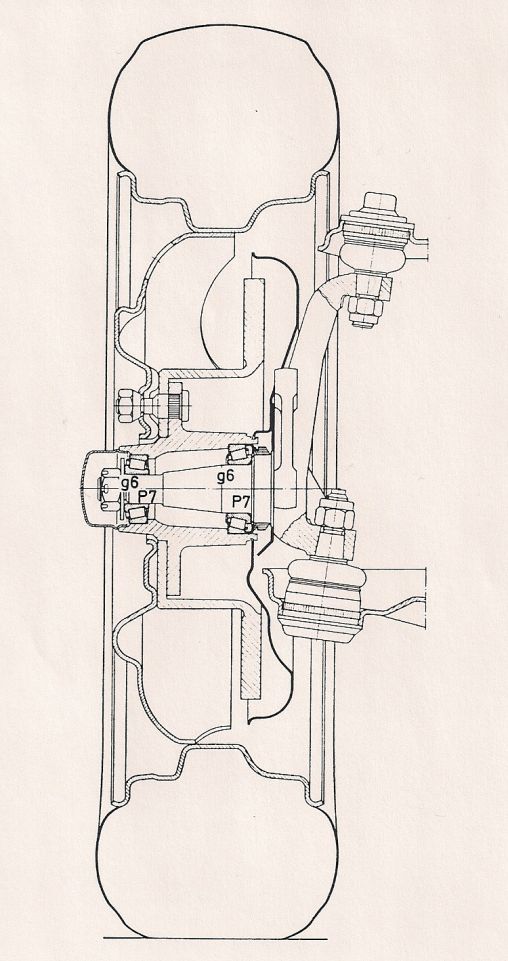

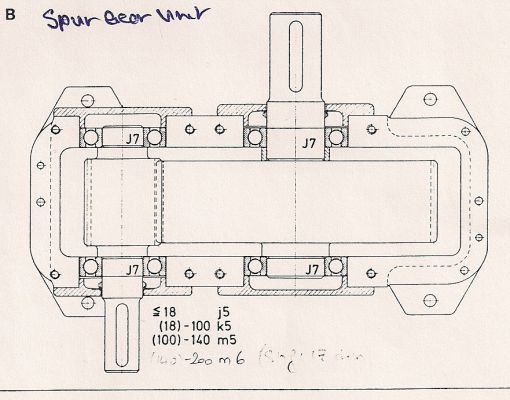

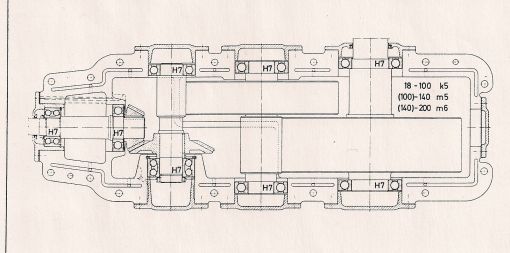

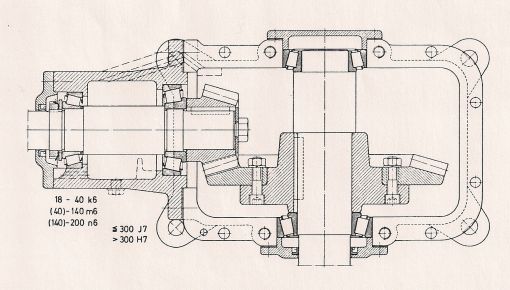

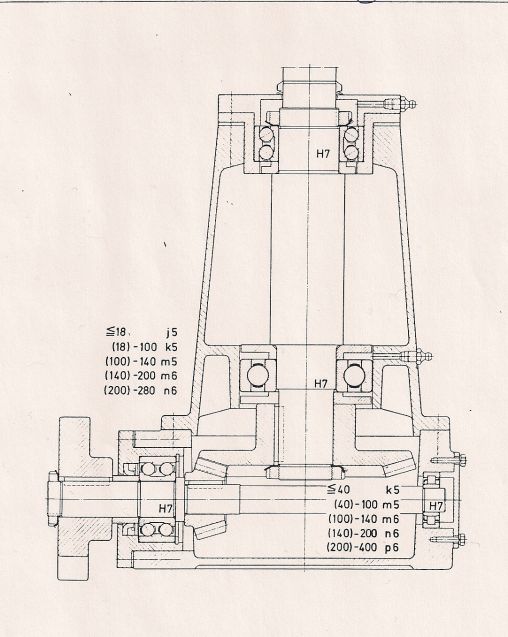

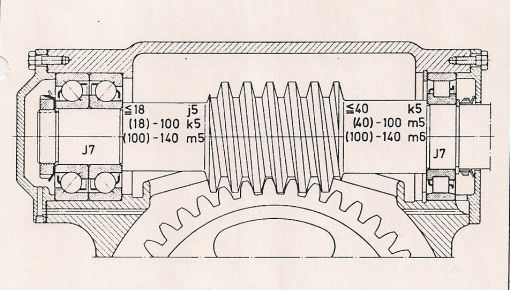

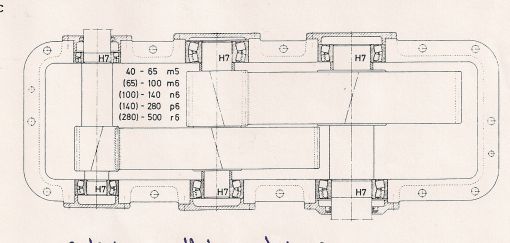

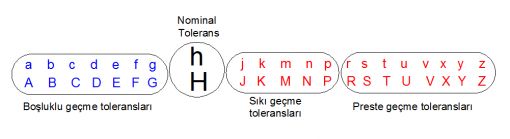

GEÇME TOLERANSLARI İki mekanik elemanın birlikte çalışmasını sağlayan ölçülerinin toleransı bu iki elemanın birlikte hangi durumlarda çalışacağını belirler. Bu durumlar çok gevşekten çok sıkıya kadar değişir.

(Not: I, L, O, Q büyük veya küçük harfleri tolerans gösteriminde kullanılmazlar)

| |

Her geçme toleransının bir derecesi vardır. Bu dereceler pratikte 5 ile 11 arasında değişir. (1,2,3,4 dereceleri çok yüksek hassasiyet gerektiren ölçü aletlerinin imalatında kullanılır). Bu derece ne kadar küçükse o toleransın hassasiyeti o kadar fazla olmalıdır. Yandaki grafikten görüleceği gibi tolerans azaldıkça yüzey işleme maliyeti çok fazla artmaktadır. Örnek: İşlenecek yüzeyin toleransı +/- 0.7 mm ise ve bu işlemenin malyeti 1 birim ise, bu tolerans +/- 0.1 e düşürülürse birim maliyet 10 kat, +/- 0.01 e düşürülürse 30 kat artar.

|

|

BELİRTİLEN TOLERANSLARIN ÖLÇÜ DEĞERLERİ Belirtilen toleranslar çapa veya genişliğe göre değişir. Bu değerler için tablolar üretilmiştir ve hemen her imalatçıda bu tablolar bulunur. Bu tolerans tablolarına internetten de ulaşmak mümkündür Bkz. TOLERANS TABLOSU

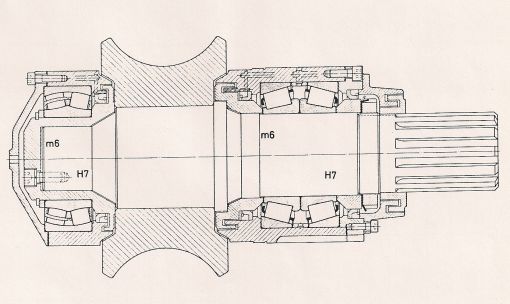

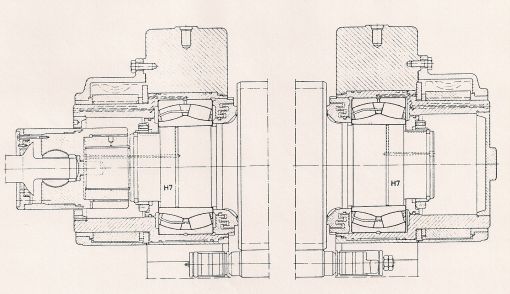

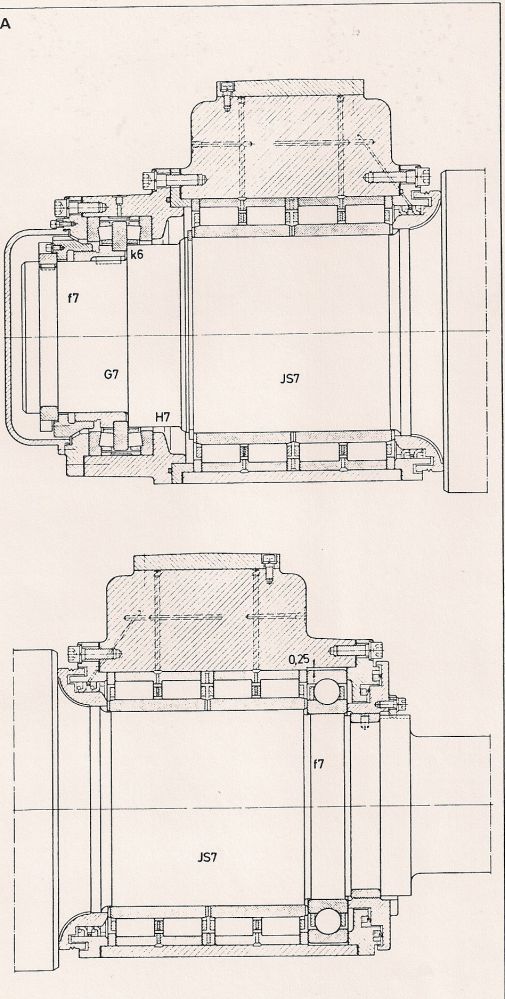

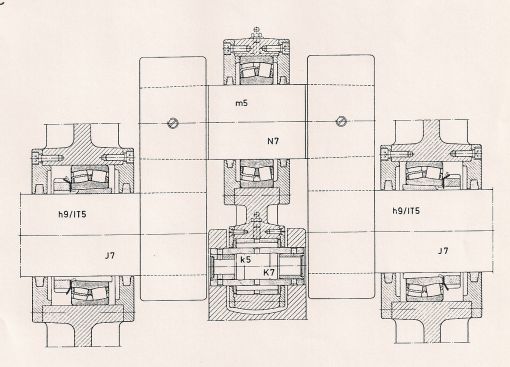

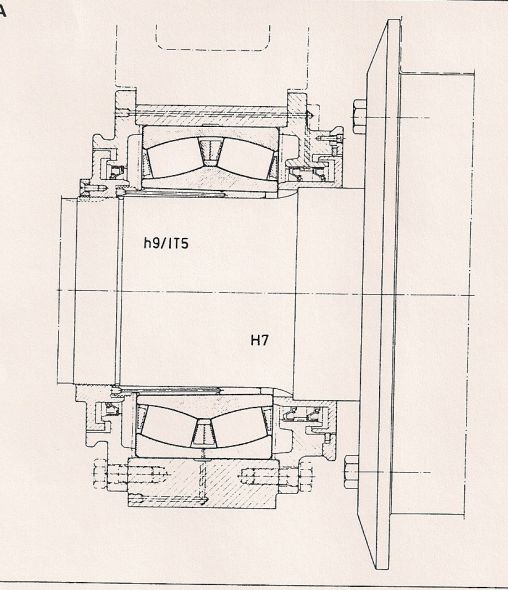

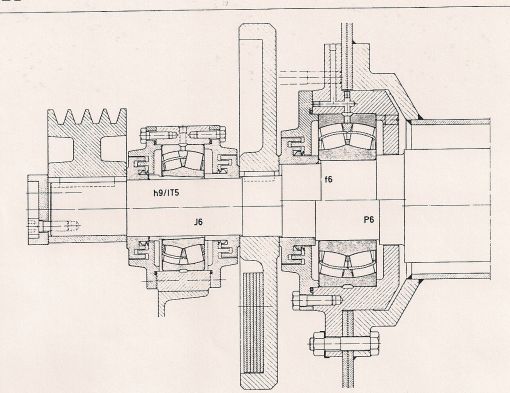

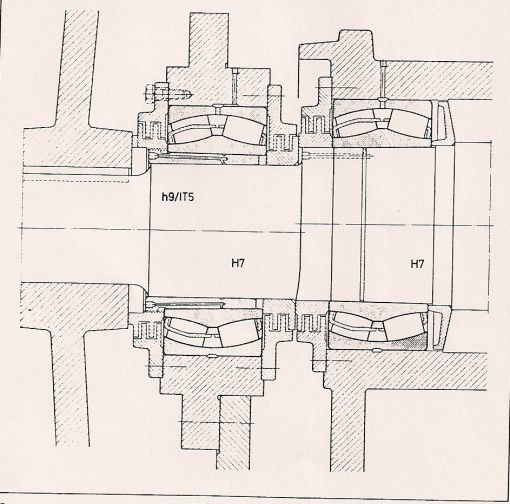

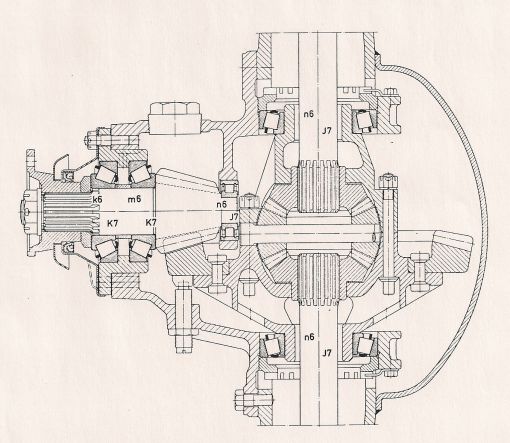

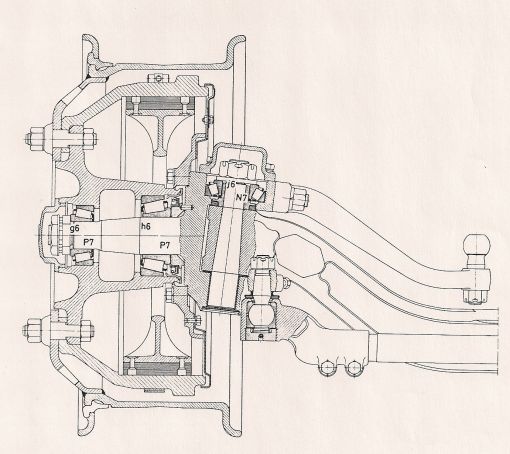

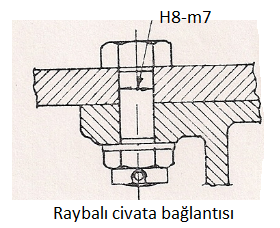

BİRİM DELİK, BİRİM MİL TOLERANSLARI Birbirine geçmiş olarak çalışacak elemanlardan mutlaka biri içte biri dışta olacaktır. (burç ile mil gibi) iç ölçü toleransı büyük harfler ile (H7, K6 gibi), dış ölçü toleransları ise küçük harflerle belirtilir (m6, h8 gibi). Bu iki elemandan birinin toleransı her zaman boşluksuz ölçü toleransı olan “H” veya ” h” toleransında belirtilir, diğer eleman ise boşluklu veya sıkı geçme toleranslarıdan biri ile belirtilir . | |

| |

BİRİM DELİK TOLERANSI: Eğer iç ölçü (delik, aralık vs.) "H" toleransı ile verilmiş ve içe geçecek malzemenin ölçüsü sıkı veya boşluklu toleranslardan biri ile belirtilmiş ise bu toleransa birim delik toleransı denilir. Örnek H7- k6.

| |

| |

BİRİM MİL TOLERANSI: Eğer içe geçecek olan malzeme (mil vs.) “h” toleransı ile verilmiş ve dışta kalacak ölçü (delik vs.) sıkı veya boşluklu toleranslardan biri ile belirtilmiş ise bu tolerans birim mil toleransı denilir. Örnek h7- K6. | |

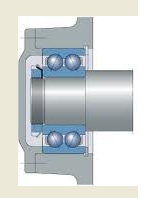

Ne zaman birim delik, nezaman birim mil toleransı kullanılacağı dizayn eden kişinin bir tercihi olabileceği gibi zaman zamanda zorunluluklar tarafından belirlenir. Örneğin satın alınan bir hazır bir malzemenin geçme yüzeyleri belli bir tolerans ile temin edilmiş ise o malzemeye uygun tolerans kullanılır.. Örnek; İç çapı “H” toleransında temin edilmiş bir malzemeyi mile monte için birim delik toleransı kullanılır, dış çapı “ h” toleransında temin edilmiş bir malzemeyi delik çapına monte için birim mil toleransı kullanılır. |  |

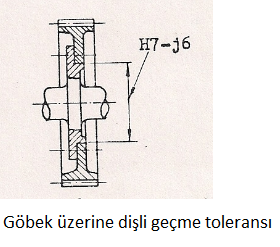

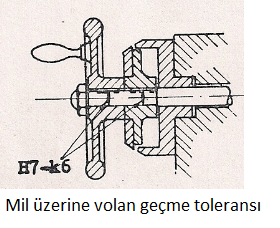

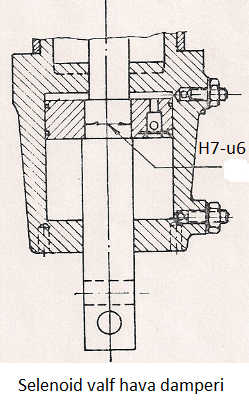

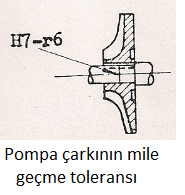

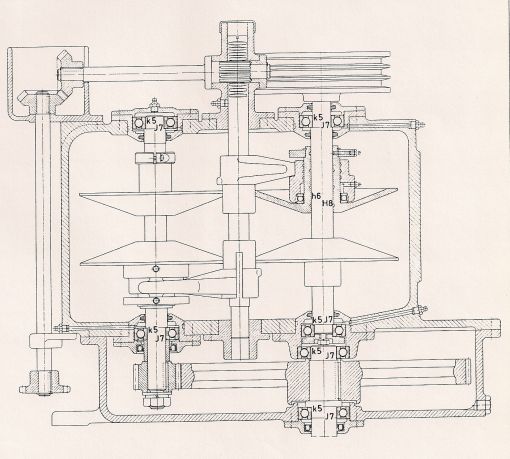

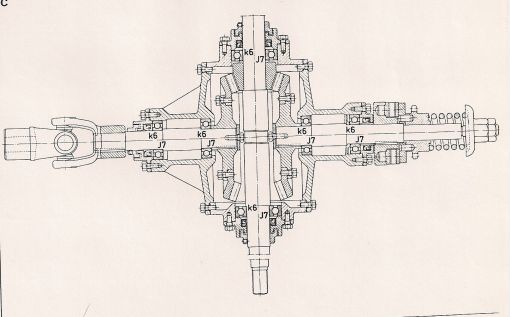

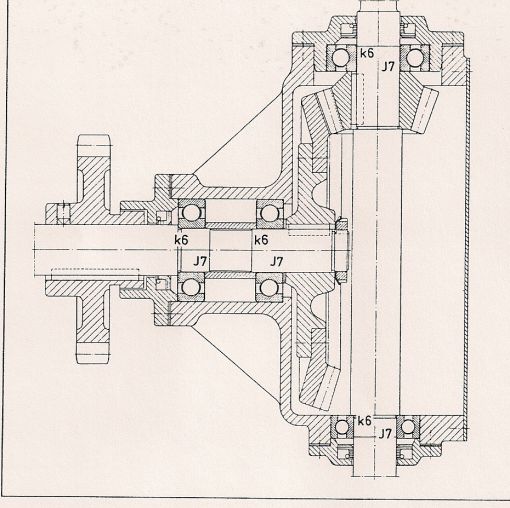

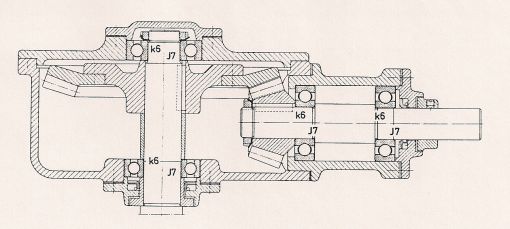

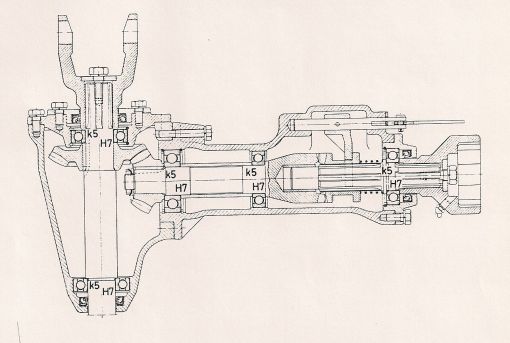

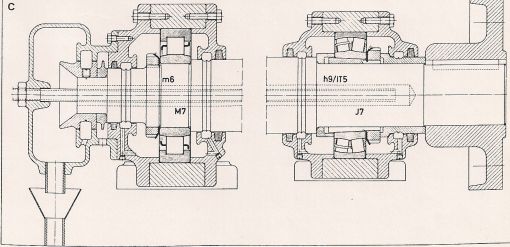

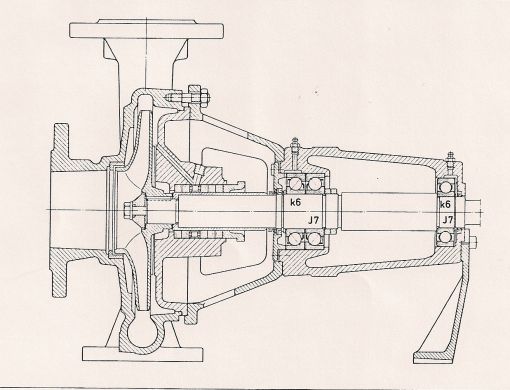

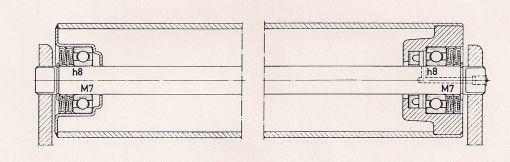

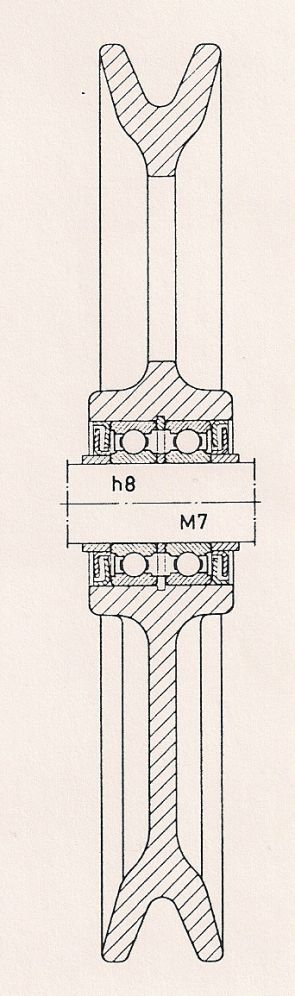

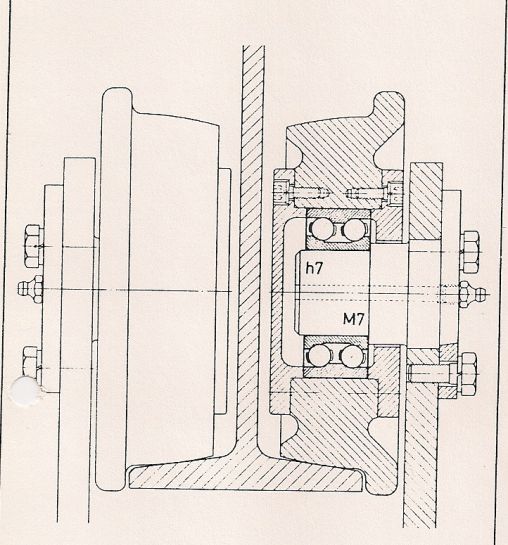

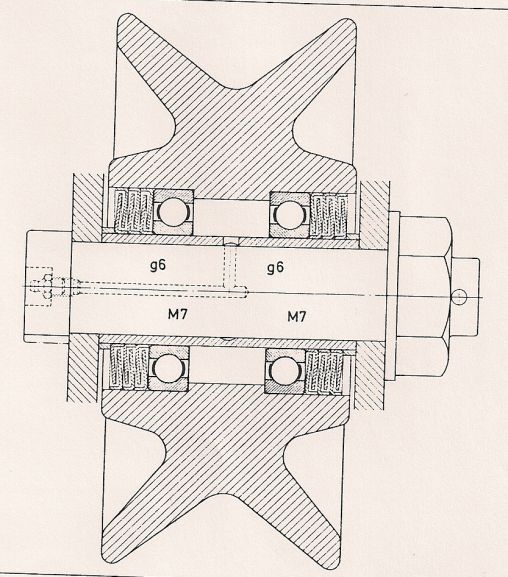

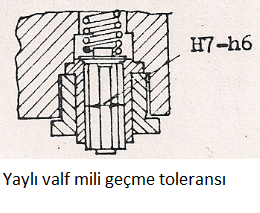

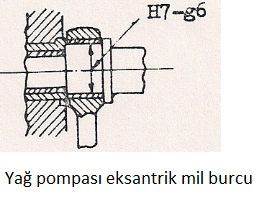

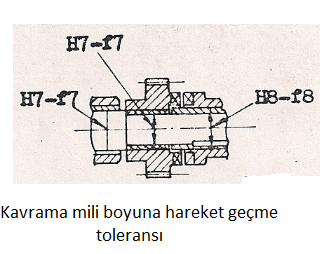

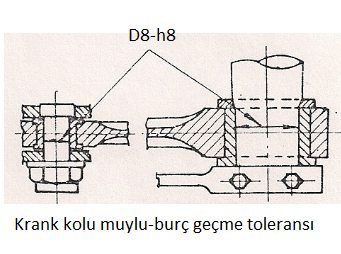

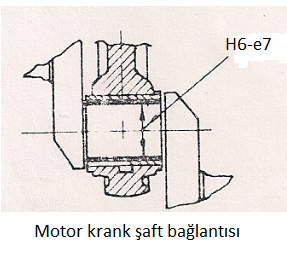

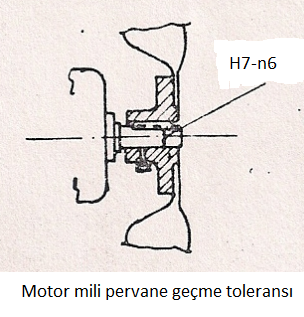

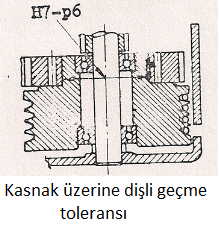

TOLERANS ÇİFTLERİ Birbiri ile çalışacak malzemeler her zaman çift tolerans değerleri almaktadır. Bu tolerans çiftleri tecrübeler sonunda bazı standartlara indirgenmişlerdir. Kullanım yerlerine göre kullanılacak bu tolerans çiftleri genellikle aşağıdaki gibi eşleştirilirler. (Not aşağıda verilenler kural değildir, ancak pratikte gelişmiş kullanımlardır.) | |

BOŞLUKLU GEÇME TOLERANS ÇİFTLERİ H7-h6 : Yüzeyleri yağlanarak geçirilen elemanlar için kullanılır. Örnek: Sık değiştirilmesi gereken kasnak göbekleri, tespit bilezikleri, kavramalar, hareketli tezgah parçaları. H7-g6 : Tutuk geçme. Örnek: Eksenel kayması gereken dişliler, kavramalar, biyel yatakları, pistonlar H8-h9 : Rahat geçme. Örnek: Transmisyon milleri tespit bilezikleri, kayış kasnaklar, dişliler, kavramalar vb. H7-f7 : Hareketli geçme. Örnek ; Takım tezgahları ana yataklar, krank şaftları, H7-e8 : Boşluklu geçmeler. Örnek sıcakta hareketliliğini devam ettirmesi gereken geçmeler H7-d9 : Çok boşluklu geçmeler. |

|

| |

SIKI GEÇME TOLERANS ÇİFTLERİ H7- j6 : Tık tıklayarak geçirme: Ağaç çekiçle vurularak yapılan kolay sıkı geçmelerdir. Örnek: kayış kasnaklar, dişliler, el tekerleri, yatak burçları vs. H7-k6 : Çekiçle rahat geçirme: Örnek; kasnaklar, rulman iç bilezikleri, el tekerleri vs. H8-n6 : Çekiçle zor geçirme: Örnek; kasnaklar, kavramalar, kaplinler vs. H7-n6 : Presle geçirme: Örnek; Bir daha çıkarılmayacak kasnaklar, motor milne geçirilen rotorlar, muylu üstüne geçecek dişliler, göbek içlerine burçlar vs. |

| ||

|  |

| |

PRES GEÇMELER Preste veya yuvanın ısıtılarak genleşmesini sağlama suretiyle yapılan ve bir daha sökülmeyecek geçmelerdir. H7-r6 : Orta şiddette sabit kuvvet etkisinde oynamayacak geçmeler. Örnek pik döküm göbek üstüne çelik çember geçirme, biyellerde yatak içine presle geçirilen burçlar vs. H8-u8 : Büyük sabit kuvvet altında oynamayacak geçmeler. |  | ||

|  |  | |

Geçme toleransları için diğer örneklere ŞAFT YATAK DİZAYNI kısmından ulaşabilirsiniz | |||

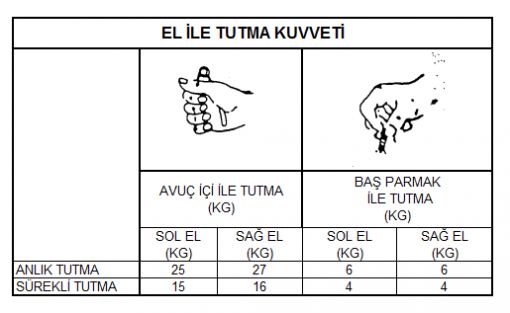

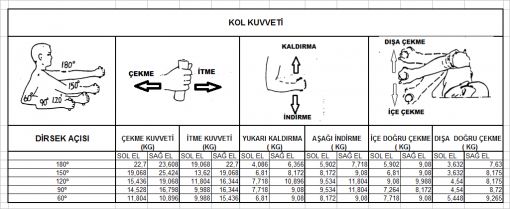

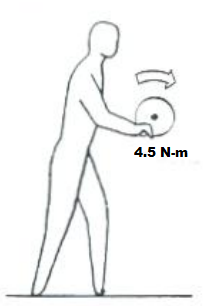

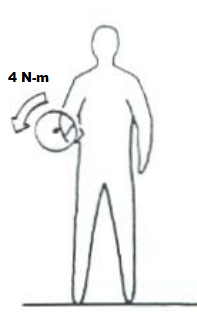

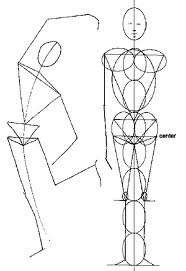

ERGONOMİ Makinayı insan kullanır. Bu nedenle kumandası manuel olarak yapılacak makinada uygulanacak ölçü ve şeklin belirlenmesinde bazı kriterlerin uygulanması gerekir. Bu kriterlerin tümüne ERGONOMİ denir. |

| |

Bir makina veya sistem için ergonomik kriterler başlıca şunlardır.

İnsanların kullanacağı bir makina, aparat, sistem vs. dizayn edilmeden önce kimler tarafından ve nerelerde kullanılacağının bilinmesi önem kazanır. Bu nedenle ergonomik faktörler aşağıda detaylı olarak verilmiştir. | ||

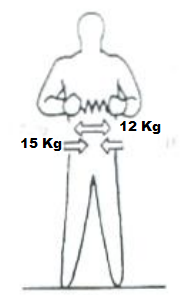

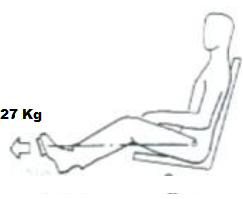

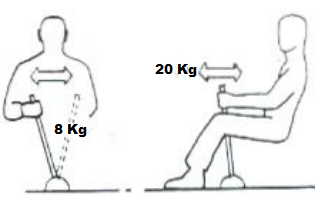

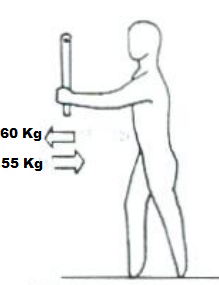

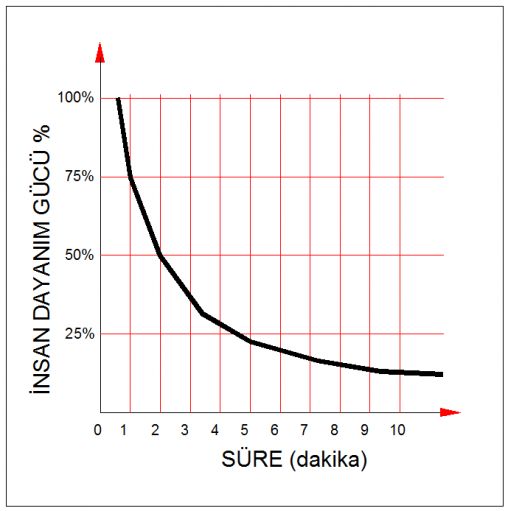

İNSAN GÜCÜ NE KADARINA YETER Çok güçlü bir adamın kasları anlık olarak 450 kilogramlık kuvvet uygulayabilir. Ancak bu güç sürekli olamaz. İnsan gücü zamana bağlı olarak ani düşüş gösterir ve yaklaşık 10 dakika sonra dayanma gücü 10-15% seviyelerine kadar geriler (Bkz. şekil 1) Genelde bayanların gücü erkeklerin gücünün yaklaşık 2/3 ü oranındadır. Güç yaş ile de değişir. Normal şartlarda (hastalık, sakatlık vs. yoksa) insanlar 25-30 yaşları arasında maksimum güce sahiptir. 40 yaşlarında insanlar gücünün 10% sini 50 yaşlarında 15% sini, 60 yaşlarında 20% sini ve 65 yaşlarında 25 % sini kaybederler. İri kıyım adamlar genelde daha güçlü olur. Ancak bu gibi insanların dezavantajları bir işi yapabilmeleri için çok daha fazla oksijene gereksinim duymalarıdır. Yani iri kıyımlar daha çabuk nefes nefese kalırlar..Hızlı yapılması gereken yorucu işler için ince yapılı insanlar daha uygundurlar. İnsanların gücü iyi bir idman (eksersiz) ile bir yılda 30-50 % arasında artış gösterebilir. | ||

İnsan gücünü etkileyen bazı faktörler vardır. Bunlar;

|

| |

Aşağıdaki şekillerde yetişkin bir erkeğin belli pozisyonlarda uygulayabileceği kuvvetler verilmiştir. Yukarıda verilen linklerde ise dirsek konumuna göre kol ve el ile uygulanabilecek kuvvetler tablo olarak belirtilmiştir. | ||

|  |  |  |

| Dirsek seviyesinde ve açıklığı yaklaşık 20 cm olan bir makasa iki el ile uygulanabilecek kuvvet | Oturur pozisyonda pedala basma kuvveti | Oturur pozisyonda dirsek seviyesindeki bir manivelaya uygulanabilecek kuvvet | Otomabil direksiyonuna uygulanabilecek kuvvet |

| ||

|  |  |

| Ayakta iken manivela kolu çekme itme kuvveti | Ayakta iken vana simidine ileri doğru uygulanabilecek tork | Ayakta iken yatay vana simidi çevirme torku |

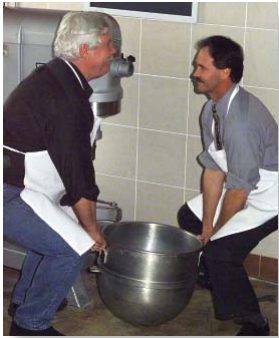

İki kişinin kaldırabileceği yük bir kişinin kaldırabileceği yükün iki katıdır. Ancak üç kişinin kaldırabileceği yük bir kişinin kaldırabileceği yükün üç katı değildir. Üç veya daha fazla kişinin kaldırabileceği yük için aşağıdaki formülü kullanabilirsiniz.

TY=1KY*(2+(N-2)*0.75) Bu formülde: Örnek: |  |

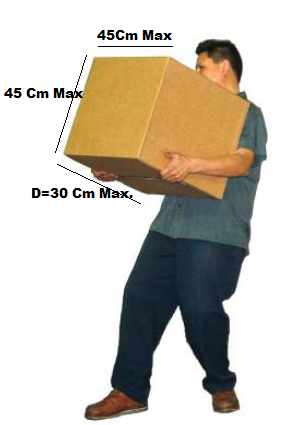

| Kaldırma kuvveti kaldırılacak şeyin büyüklüğü, şekli ve tutma yerinin şekline göre artar veya azalır. Kaldırılacak şeyin büyüklüğü kolların sarmasına imkan vermeyecek kadar büyükse kaldırma kuvveti azalır. | |

| Soldaki resimde kaldırılabilecek maksimum yükün boyutları verilmiştir. D> 60 Cm ise maksimum Yük 2/3 oranına düşürülmelidir. D>90 Cm ise maksimum yük yarıya düşürülmelidir. D>120 Cm ise maksimum yük 1/3 oranına düşürülmelidir. Yukarıda belirtilen maksimum yükler ise aşağıdaki şekillere göre değişir. |

|  | Götürülebilecek |

İŞÇİ SAĞLIĞI AÇISINDAN ALIMASI GEREKEN ERGONOMİK ÖNLEMLER İşletmelerde görev yapan mühendislerin çalıştırdıkları işçilerin yaptığı işleri gözlemleyerek daha güvenli, daha verimli çlışmalarını sağlayacak önlemler almalıdır. Bu önlemler;

| ||||

| ||||

|  |  |  | |

| Yükü kaldırmak için önce yere çökülür | Bel bükülmeden diz çökük vaziyette yük yerden kaldırılır | Yük ile birlikte dizlerin üstünde ayağa kalkılır | Artık yük istenen yere taşınabilir | |

|  |  |  |  |

| Çimento torbası taşımak için önce dizler üstüne çökülür | Torba diz üstüne kaydırılır | Dizin biri yük ile birlikte dik konuma getirilir | Dizler üstünde ayağa kalkılır | Torba artık istenilen yere taşınabilir. |

|  |  |

| Bir kovayı havada tutarak boca etmek yerine bir masa veya tezgah

üzerinden eğerek boşaltmak işleri oldukça kolaylaştırır. | Taşınacak bir yükün herzaman gövdeye çok yakın tutulması gerektiği anlatılmalıdır | Yük taşınırken eldiven kullanılması parmaklara gelen kuvveti yayarak parmaklarda oluşturduğu basıncı azaltır. Özellikle metallerin tutulma ve taşınmasında mutlaka eldiven kullanılmalıdır. |

|  |  |

| Üzeride çalışılan tezgahın yüksekliği işçi verimi açısından çok önemlidir. Eğer aynı tezgahta uzun boylu ve kısa boyylu işçilerin beraber çalıştırıma mecburiyeti varsa kısa boylu işçinin ayakları altına ikinci bir ızgara konularak boy farkı giderilebilir. | Omuzda sürekli yük taşınacaksA omuzluk kullanılarak yükün yayılması sağlanmalıdır. | Kulplar ne çok ince, nede çok kalın olmamalıdır |

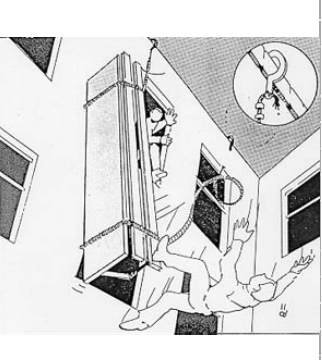

İSKELEYİ TAŞIYAN ÇELİK HALAT KOPTU Kaza Amerikada yaşanmıştır İki işçi iki tarafında çelik halat ile askıya alınmış bir iskelede bina duvarını onarmaktadır. İskeleyi taşıyan halatlardan birisi askı yerindeki bağlantı noktasında kopunca işçilerden biri düşerek ölür diğeri açık bir pencerenin pervazına tutunarak canını zor kurtarır. KAZANIN OLMAMASI İÇİN NELERE DİKKAT EDİLMELİYDİ Askı halatlarının özellikle bağlantı noktaları çalışmadan önce kontrol edilmeli, aşınmış, liflerinden bazıları kopmuş halatlar kullanılmamalıydı. İşçiler kendilerini iskele dışında sağlam yerlere emniyet kemerleri ile bağlamış olmalıydı. TÜRKİYEDEKİ BENZER KAZA Dış cephe kaplaması yapan iki mütahit işçisi yukarıdaki gibi iki ucundan çelik halatla askıya alınmış iskelede Elektrik ark kaynağı yapmaktaydı. Elektrik kaynağının hatalı şase bağlantısı nedeni ile çelik halat ile metal dıış cephe kaplaması arasında ark oluştu. Ark neticesinde bazı telleri kopan halat zayıflayınca tümden koptu ve iki işçi düşerek hayatını kaybetti. Özellikle elektrik kaynağının şase bağlantısının sağlıklı olmasına dikkat edilmeli, hatta o koşullarda kaynak hiç yapılmamalı ve mutlaka emniyet kemeri kullanılmış olmalıydı |  |

| GERİ DÖN |

SEPETTEN DÜŞEREK ÖLME Kaza Amerikada yaşanmıştır. Açıkta yüksek bir yerde montaj yapması gereken bir işçi mobil vincin bom’una takılı sepette çalışmaktadır. Yerde biriketler bulunmaktadır. İşçi sepette çalışırken mobil vinç hareket eder ve yerdeki bir biriketin üstünden geçer. Oluşan sarsıntıda sepetteki işçi düşerek hayatını kaybeder.

KAZANIN OLMAMASI İÇİN NELERE DİKKAT EDİLMELİYDİ

|  |

| GERİ DÖN |

KEPÇENİN KAZDIĞI ÇUKURA GÖMÜLENLER Kaza Amerikada yaşanmıştır. Kepçenin kazdığı çukurda işçiler boru montajı yapmaktadır. Bu sırada kepçe çukurdan daha önce çıkardığı toprağı başka yere aktarmaktadır. Kepçenin çukur tarafında yere dayadığı kolların altındaki toprak çalışan işçilerin üstüne doğru çökerek işçilerin diri diri gömülmesine sebeb olur. KAZANIN OLMAMASI İÇİN NELER YAPILMALIYDI

TÜRKİYEDE YAŞANAN BENZER KAZA Yukarıdakine benzer bir kaza Türkiyede de yaşandı. Ancak Allahtan çukurda kimse yoktu. Yağmur dindikten sonra işinin başına dönen operatör kepçeyi çalıştırdıktan sonra kepçenin çukura doğru kaydığını farkedip kendisini kepçeden dışarı atarak canını kurtarır. Yağan yağmur kepçenin çukur tarafındaki dayama kolunun altındaki toprağı çukura sürükleyerek zemini zayıflatmıştır. Kepçenin yeniden çalışmaya başlaması ile dayama kolunun altındaki zemin kayarak kepçenin çukura yuvarlanmasına sebeb olmuştur. Kazanın olmaması için operatör yağmurdan sonra kolların dayandığı zemini kontrol etmeliydi. |  |

|

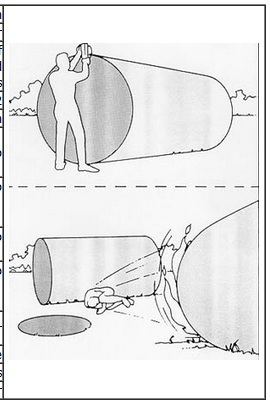

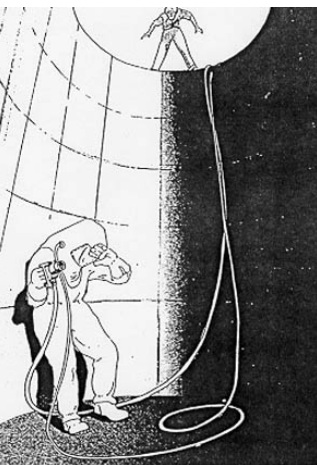

FAZLA OKSİJEN DE ÖLDÜRÜR Sadece insan girebilecek büyüklükte bir menholü olan tank içinde işçi kaynak yapmaktadır. Bir müddet sonra tank içi kaynak dumanı ile dolunca işçi dışarı çıkar ve civarda bulunan oksijen hortumu ile tank içine oksijen doldurarak kaynak dumanının dışarı çıkmasını sağlar. Sonra işçi tekrar tanka girerek kaynak işlemine devam etmek ister. Oksijen dolu ortam parlar ve işçinin yanarak ölmesine sebeb olur. KAZANIN OLMAMASI İÇİN HANGİ TEDBİRLER ALINMIŞ OLMALIYDI

Farklı bir kaza ise şöyle gerçekleşmiştir. Paydos saatine doğru işçi iş elbisesini çıkarmadan önce oksijen hortumunu elbisesine tutarak iyice temizler. İşçinin ağzında sigarası vardır. Oksijeni emmiş elbisenin üzerine sigarasının düşmesi ile elbise tutuşur ve işçi yanarak can verir. |  |

| GERİ DÖN |

AZOT KAÇAĞI NEDENİ İLE İKİ ÖLÜM Vana değiştirmekle meşgul üç işçinin çalışmakta oldukları

kapalı alandan azot hattı geçmektedir. Bir müddet sonra üç işçi bilinçlerini

kaybederler. Bu kazanın nedeni bulundukları kapalı ortamdan geçen azot hattındaki kaçaktır. Azot (Nitrojen) gazı havanın 78.09 % sini oluşturan, hepimizin oksijenle birlikte soluduğu zehirli olmayan, renksiz, kokusuz bir gazdır. Ancak bulunulan mekanda bu gazın olması gereken orandan daha fazla orana çıkması oksijen yüzdesini azaltarak (hava içinde olması gereken oksijen 20.95% dir) ortamdakilerin bilinçlerini kaybederek ölümlerine sebeb olmuştur. Not: Gök yüzünün iç açan güzel mavi rengi azot gazından ötürüdür. Güneş ışığı atmosferden geçerken azot gazının moleküllerinde mavi renge kırınır. BU TİP KAZANIN OLMAMASI İÇİN ALINMASI GEREKEN TEDBİRLER

|  |

| GERİ DÖN |

KEPÇENİN BOYNUNU KIRDIĞI ADAM Kaza Amerikada yaşanmıştır. Kepçenin firen balataları gevşeyince kepçe operatörü ile yardımcısı balata ayarını pratik bir şekilde yapmayı düşünürler. Kepçe operatörü kepçeyi yere dayayarak arka tekerleklerin havaya kalkmasını sağlar. Operatör yardımcısı ise kepçenin altına yatarak fren ayarların yapmaya koyulur. Yapılan ayarın uygun olup olmadığını kontrol için operatör birinci vitese takarak arka tekerlerin havada dönmesini sağlar. Şanzuman ile defransiyel arasındaki aktarma mili dönerken kepçenin altındaki operatör yardımcısının yağmurluğu mile dolanır. Kepçe operatörü çığlıkları duyup milin dönmesini durdurana kadar operatör yardımcısının boynu kırılarak oracıkta ölür. |  |

| GERİ DÖN |

KENDİ YAŞAMIŞ OLDUĞUM İŞ KAZASI Kaza Almanyada 1969 yılında işçi olarak çalışırken başımdan geçti. Tersanede inşa edilmekte olan yük gemisinin ambarına havalandırma kanalları monte ediyorduk. İş bitti ve diğer arkadaşlar yanımdan ayrıldılar. Ben almayı unuttuğum bir ölçü için geminin metal zemini ile metal duvarı arasına dayadığım yandakine benzer metal bir merdiven ile 3 metre yükseklikteki davlumbazın yanına çıktım. Tam işimi bitirmiştim ki merdiven metal zeminde kaymaya başladı. Merdiven açısı azaldıkça kaymanın hızı arttı. Merdivenden kopmamak için merdiveni sıkıca tuttum. Eğer düşsem sonuç çok daha vahim olabilirdi. Merdivenle birlikte zemine düştüm ve zeminle merdiven arasında kalan orta parmağım hem yarıldı hemde kırıldı. İstirahat bitip iş başı yaptığım gün bu kazadan ötürü işime son verdiler. Hatalarım şunlardı.

Eskiden çocuklara tembih edilen şeyi unutmamaları için

parmaklarına ip bağlarlardı. |  |

| GERİ DÖN |

DÖNER KEPÇENİN SIKIŞTIRMASI Kaza Amerikada yaşanmıştır. Döner kepçe bir duvardan 1 metre kadar uzakta kanal açmaktadır. Civardaki bir işçi bu 1 metrelik aralıktan geçip gitmek ister. Söz konusu aralık kanal açmakla meşgul operatörün görüş alanı içinde değildir. Kepçelediği malzemeyi açığa dökmek için dönen kepçenin gövdesi aralıktan geçmekte olan işçiyi sıkıştırarark öldürür. KAZANIN SEBEBİ:

|  |

| GERİ DÖN |

ESKİ YAKIT TANKINDA PATLAMA Kaza Amerikada yaşanmıştır. Kullanımdan çıkmış eski yakıt tankının kesme taşı ile parçalanması esnasında tank içinde buharlaşmış halde kalmış bulunan yakıtın patlaması sonucunda kesme işlemini yapan işçi hayatını kaybetmiştir. Kesme işlemi dışarıdan yapılıyor olmasına rağmen tankın iç çeperinde metalin kesme noktasında çok fazla ısınması nedeni ile içi buharlaşmış yakıt dolu tank kocaman bir el bombası gibi patlamıştır. KAZANIN SEBEBİ: Yakıt tankı kesilerek parçalanmadan önce boşaltılmış tank çeperlerinde bulaşık halde kalmış yakıtın buharlaşarak tank içinde hala kalmış olabileceği göz önüne alınarak gerekli ölçümler yapılmadan ve tank içi hava ile purge (süpürülme) edilmeden kesme işleminin yapılmış olmasıdır.

BU TİP BİR KAZANIN OLMAMASI İÇİN ALINMASI GEREKEN ÖNLEMLER Yakıt tankı kesme işlerini yapacak personel bulaşık tanklarda işlem yapmadan önce tank içinde buharlaşmış yakıt kalıp kalmadığını nasıl ölçebileceğini ve süpürme işlemini nasıl gerçekleştirebileceği konusunda eğitim almış olmalıdır ve bu gibi işlemlerde takip edilmesi gereken prosedür sağlanmış olmalıdır |  |

| GERİ DÖN |

Türkiyede çalışma hayatının en önemli sorunlarından biri yaşanan iş kazalarıdır. SGK nın yayınladığı istatistiklere göre 2010 yılında yaklaşık 10 milyon çalışanın bulunduğu Türkiyede 62,903 kişi iş kazası geçirmiştir. Bu iş kazalarında 1444 kişi hayatını kaybetmiş (Bu sayı 2011 yılında ne yazık ki 1700'e çıkmıştır), 1976 kişi ömrü boyunca bir daha çalışamıyacak şekilde sakatlanmış, 50,000 civarında kişi hastanede yatmak zorunda kalmış ve o yıl iş kazalarından ötürü yaklaşık 1.5 milyon iş günü kaybedilmiştir. İstatistiklerden elde edilen bir diğer enteresan sonuç ise kazaların yaklaşık yarısının işe başladıktan sonraki ilk üç saat içerisinde meydana gelmiş olması, kazaya uğrayanların genellikle işe başlamalarının birinci yılında kazalanmış olmaları ve kazaya en fazla uğrayanların 25-30 yaş aralığında bulunmalarıdır. SGK iş kazaları ve meslek hastalıkları istatistiğini daha detaylı incelemek için bu kurumun 2007-2011 yılları için yayınlamış olduğu istatistiklere SGK nın ilgili sitesinden ULAŞ abilirsiniz. Biz bu sitede istatistiklerden ziyade Türkiyede ve Dünyada yaşanmış iş kazalarından birkaç örnek vererek bu kazalara hangi unsurların sebeb olduğunu anlatmaya çalışacağız. Verdiğimiz örneklerin çoğu Amerika Birleşik Devletleri, Çalışma bakanlığının İş güvenliği, İş sağlığı yönetimi (OSHA) tarafından oluşturulmuş bir siteden alıntıdır. Bu kazalardan bir çoğu Türkiyedeki iş yerlerinde yaşanmış kazalarla benzerlik göstermektedir. Ne yazık ki ülkemizde iş kazaları bir sır olarak saklandığından ülke genelinde bu kazaların oluş biçimini ve alınması gereken önlemleri açıklayan bir kurum bulunmamaktadır. SGK yukarıda belirttiğim şekilde iş kazalarını tamamen istatistik rakamlar olarak ele almakta ve yayınlamaktadır. Bu sitede OSHA nın yayınladığı kaza raporlarına ilave olarak bizde meslek hayatımızda karşılaşmış olduğumuz bazı iş kazalarına bu sayfalarda yer verip, bu tip kazaların olmaması için nelere dikkat edilmesi gerektiği konusunda karıca kararınca katkıda bulunmaya çalışacağız. kaza raporlarına aşağıdaki likler vasıtası ile ulaşabilirsiniz |  |

İŞ KAZALARI İLE İLGİLİ YOUTUBE DE YAYINLANMIŞ

| |

1. ESKİ YAKIT TANKI NASIL PATLADI 2. HAVA YERİNE NİTROJEN SOLUMAK 6. AZOT KAÇAĞI NEDENİ İLE ÖLÜM İş kazaları konusunda verilebilecek binlerce örnek bulunmaktadır. Ancak bu sitenin ana konusu mühendislik bilgileri olduğu için bu konudaki örnekleri bu kadarı ile bırakıyorum. | |

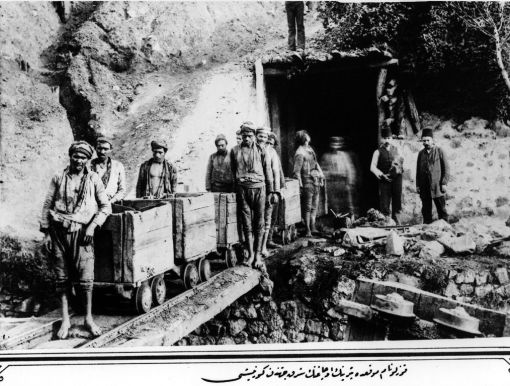

|

Ülkemiz iş kazaları açısından AB ülkelerinden 7 kat fazla iş kazası ile AB de birinci, Dünyada ise üçüncü sıradadır. Bu sonucun en önemli sebebi bizim sanayileşme yarışına çok geç başlamış olmamız ve ilgili kanun ve mevzuatımızın henüz yetersiz olmasıdır. Tüm bu acı gerçeklere rağmen ülkemiz bu konuda azda olsa bir ilerleme sağlamıştır. Soldaki fotoğraf Osmanlının son dönemlerinde Kozlu maden ocağında yalınayak çalışan işçilere aittir. | |

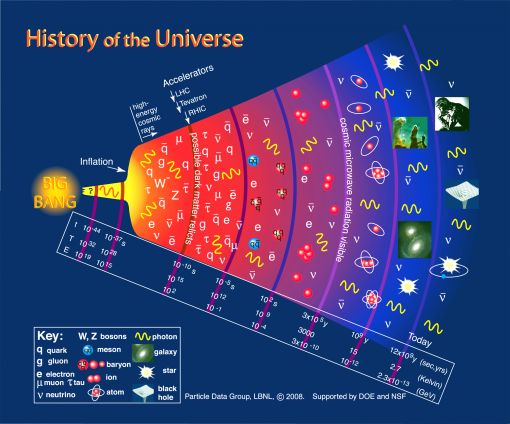

Evren 13.7 Milyar yıl önce yaratıldı. Ondan önce ne bir mekan, ne bir zaman ne de madde vardı. Mekan ve zamanın olmaması nedir, nasıldır tasavvur etmemiz bile mümkün değildir. Bir nokta büyüklüğünde yer bile mekandır. Mekansızlıkta en, boy, yükseklik ve boşluk yoktur. Hatta yok bile yoktur. Yaradılış anından önce var olan sadece Allah idi. Ve Allah ol dedi (Kün fe yekun) zaman, mekan ve madde hepsi birden var oldu. Evrenin 13.7 milyar yıl önce bir an içinde yaratılmış olduğu bilimsel bir gerçektir ve bu gerçek son yıllarda astro fizikte gerçekleşen çok önemli buluşlar sonunda tespit edilmiştir. Bu yaratılış anı bilim adamları tarafından big bang olarak tanımlanmıştır. Big Bang diye bilinen büyük patlamanın bundan 13.7 Milyar yıl önce gerçekleşmiş olduğu nasıl tespit edildi sorusuna cevap verelim. | |

Galaksilerden gelen ışığın tayfını inceleyen astronomlar siyah çizgilerin zaman içerisinde kırmızıya doğru kaydığını farkettiler ve bu gerçeği kırmızıya kayma (Red shift) olarak adlandırdılar. Işık tayfında kırmızıya kayma olayının, galaksilerin önceki konumdan daha uzaklaşmış olmasından kaynaklandığını ise Amerikalı astronom Edwin Hubble tespit etmiştir ve bu tespit evrenin gittikçe genişlemekte olduğu sonucunu doğurmuştur. Bu bilimsel tespitin doğruluğu ise Kuranı kerimde " Kainatı gücümüzle biz yarattık, onu genişleten de biziz" ayeti kerimesi doğrulanmaktadır. Evrenin genişlemekte olduğunun tespiti doğal olarak eskiden evrenin daha küçük olduğunu göstermektedir. Daha eskilere giderek evrenin sıfır büyüklüğünde olması gereken zaman ne kadar eski zamandır sorusunun cevabı ise genişlemenin hızından yola çıkılarak bundan13. 7 milyar yıl öncesi olduğu son derece hassas şekilde hesaplanmış bulunmaktadır 13.7 Milyar yıl öncesi kadar uzun süreyi bizim anlamamız oldukça zor. Bu tarihin ne kadar eski olduğunu daha iyi anlamak için şu kıyas yapılabilir. Hz. İsa dünyaya 1 dakika önce gelmiş olsaydı Evrenin 13 yıl önce yaratılmış olması gerekirdi. Görüldüğü gibi Ademin dünyaya gelmesi ile evrenin yaradılışı arasında çok uzun bir süre bulunmaktadır. Bu süre içinde kainat insan oğlunun yaşayabimesine uygun bir yapıya muhtelif aşamalardan geçirilerek getirilmiştir. |

|

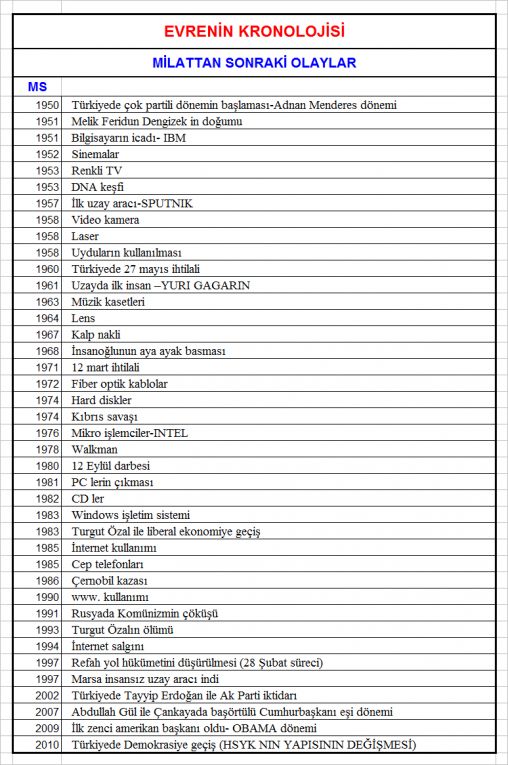

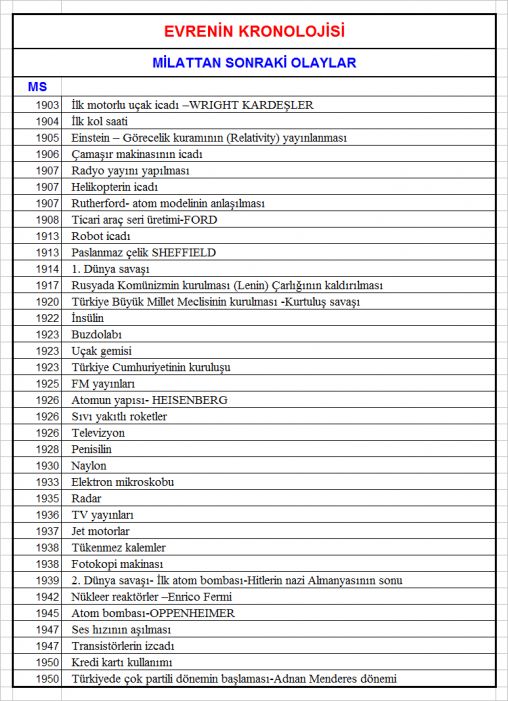

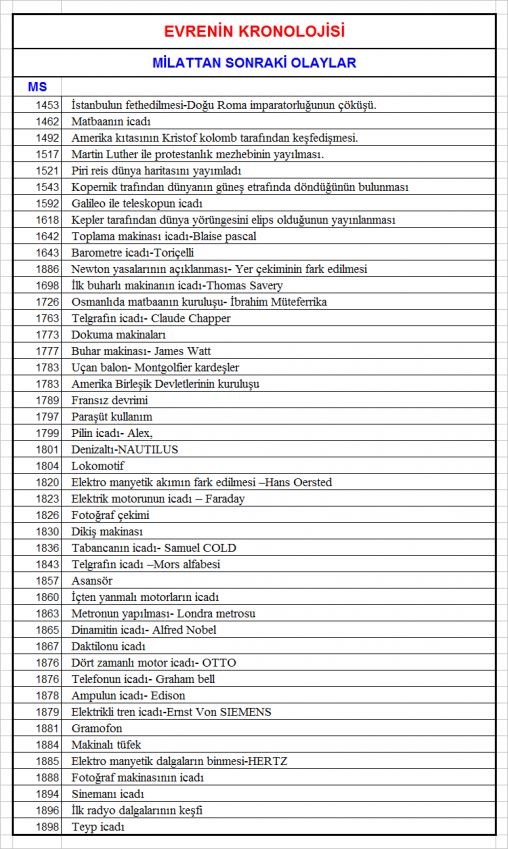

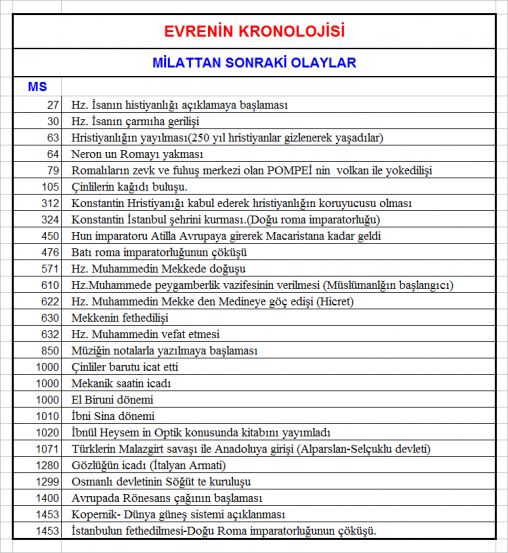

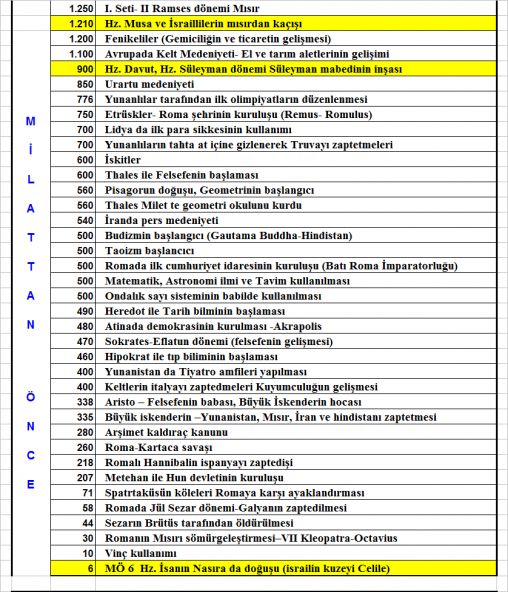

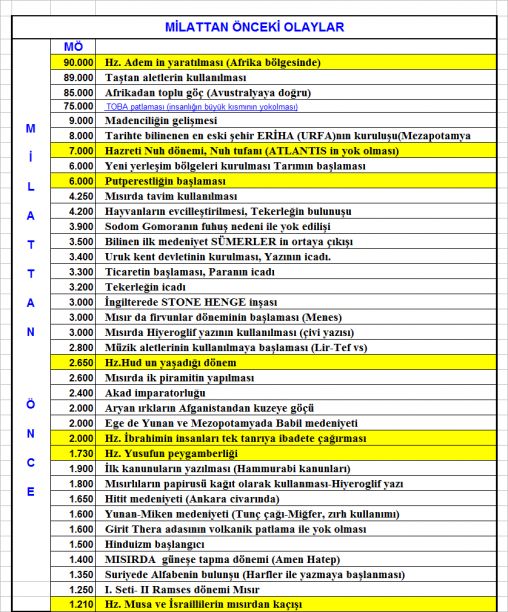

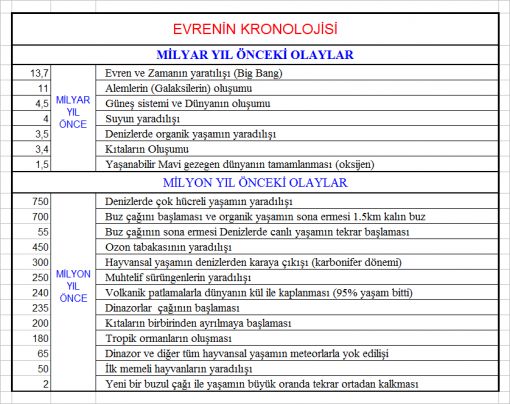

Aşağıdaki linklerde verilen tarihler muhtelif ansiklopedi ve tarih kitaplarından derlenmiş bulunmaktadır. 13.7 milyar yıl içinde çok fazla olay olduğu için liste çok uzun olmaktadır. Bu nedenle derlediğim kronolojiyi belli aşamalar için aşağıdaki gibi yayınlamayı uygun buldum. Kronolojk listenin tümü ise excell formatında İNDİR ilebilir | |

| 1. EVRENİN YARADILIŞINDAN HZ ADEMİN DÜNYAYA GÖNDERİLİŞİNE KADAR OLAN SÜRE 2. HZ. ADEMDEN HZ.MUSANIN DOĞUMUNA KADAR OLAN SÜRE 3. HZ. MUSA DAN HZ.İSAYA KADAR OLAN OLAYLAR 4. HZ. İSADAN İSTANBULUN FETHİNE KADAR OLAN OLAYLAR 5. İSTANBULUN FETHİNDEN 1900 YILINA KADAR OLAN OLAYLAR 7. 1950-2012 YILLARI ARASI OLAYLAR | |

|  |

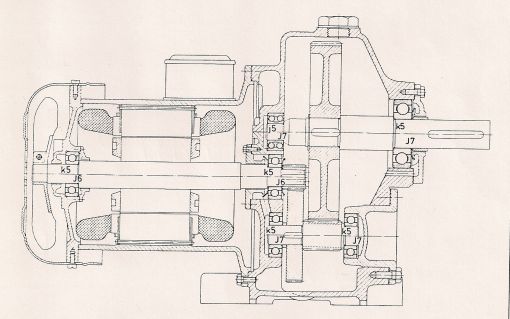

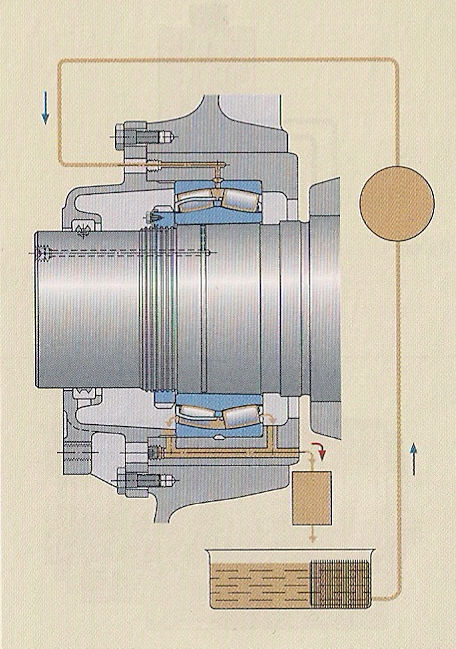

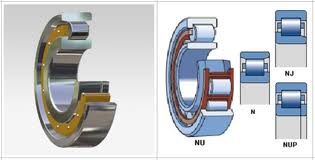

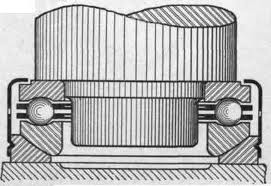

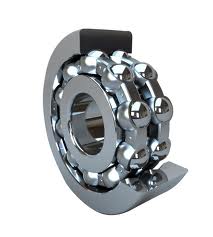

2.1 SİLİNDİR MAKARALI RULMANLAR Bu rulmanların iki önemli temel karakteristik özelliği vardır. Bunlar;

Diğer avantajları

Dezavantajları

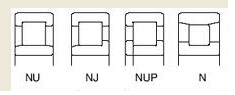

Silindirik makaralı rulmanlar tek ve çift sıralı olarak temin edilebilirler. Silindirik makaralı rulmanlarda diğer bir ayrım ise

|

|

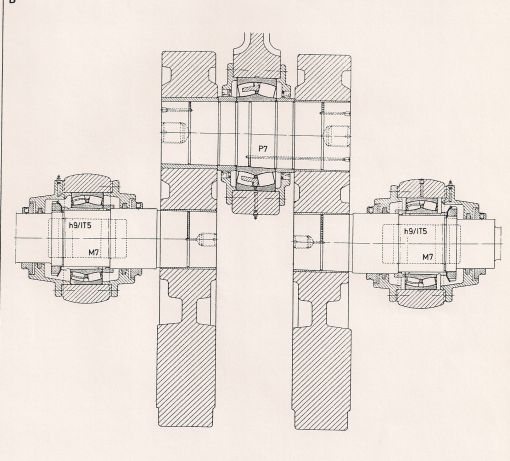

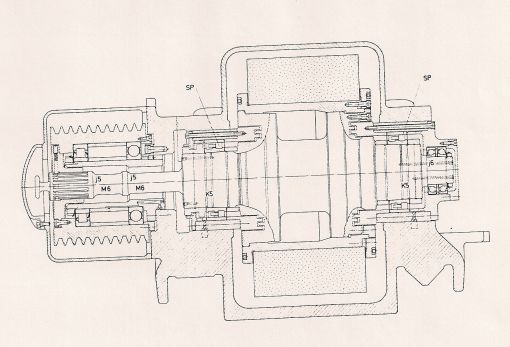

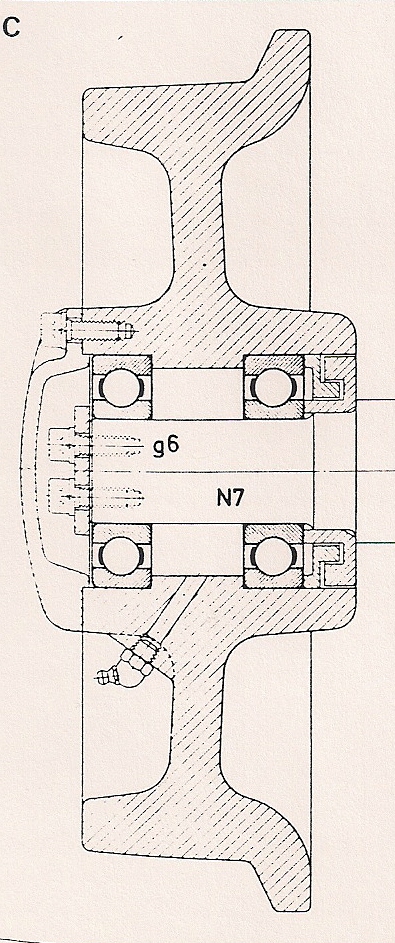

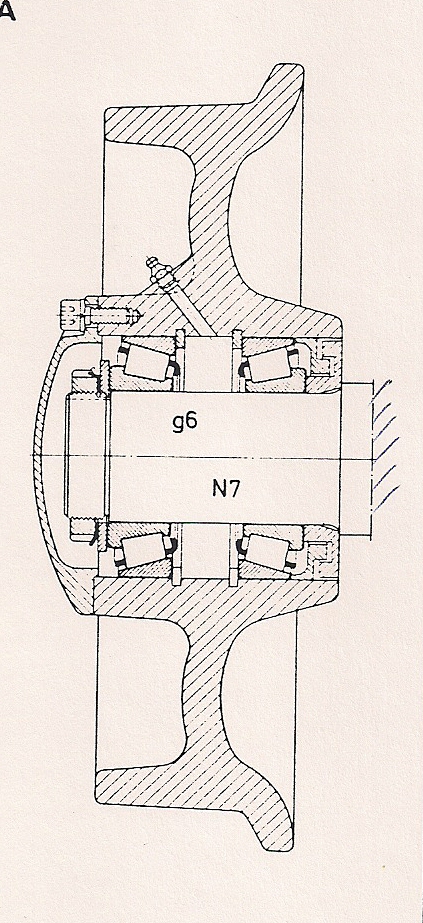

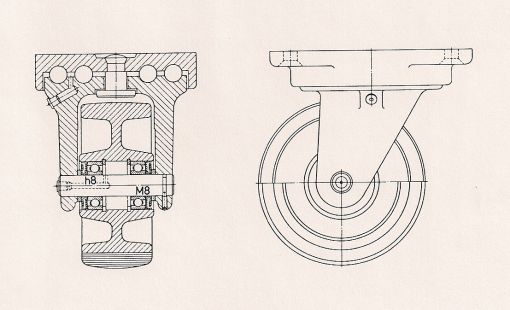

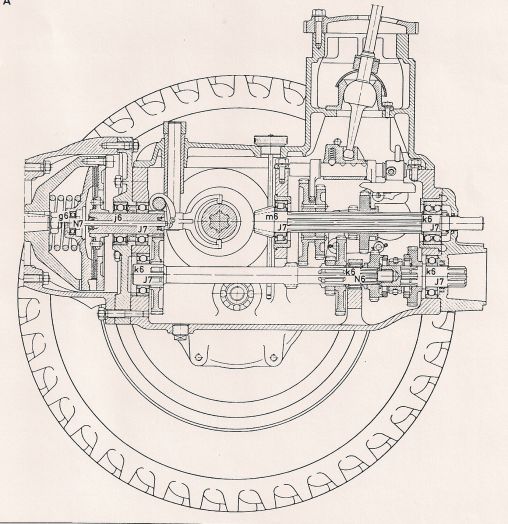

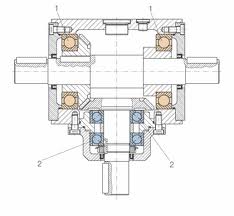

Aşağıda silindir makaralı rulmanlar için birkaç uygulama örneği verilmiştir.

|  | |

| ||

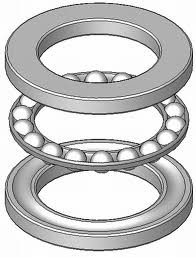

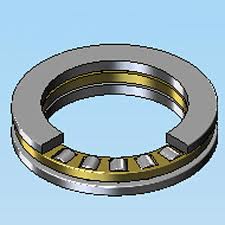

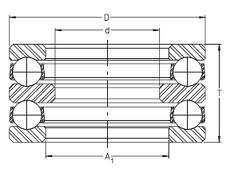

2.4 EKSENEL MAKARALI RULMANLAR (CYLINDRICAL ROLLER THRUST BEARINGS)

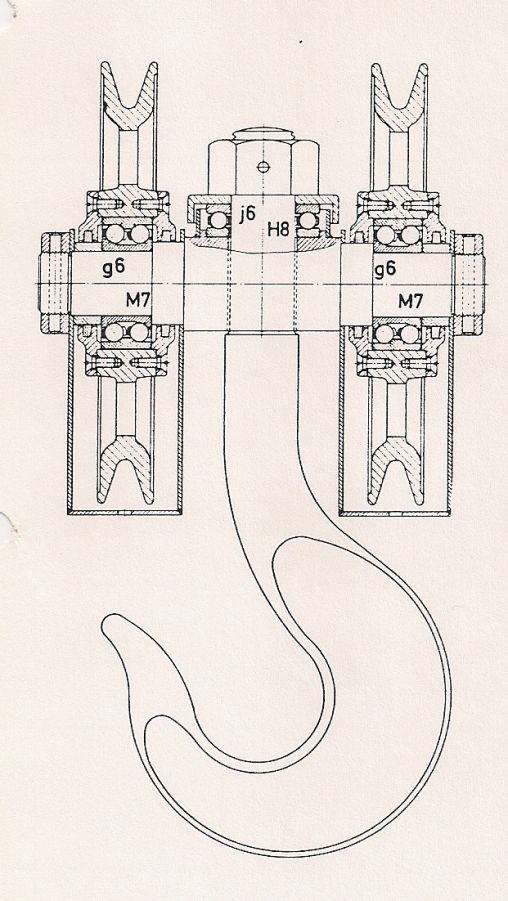

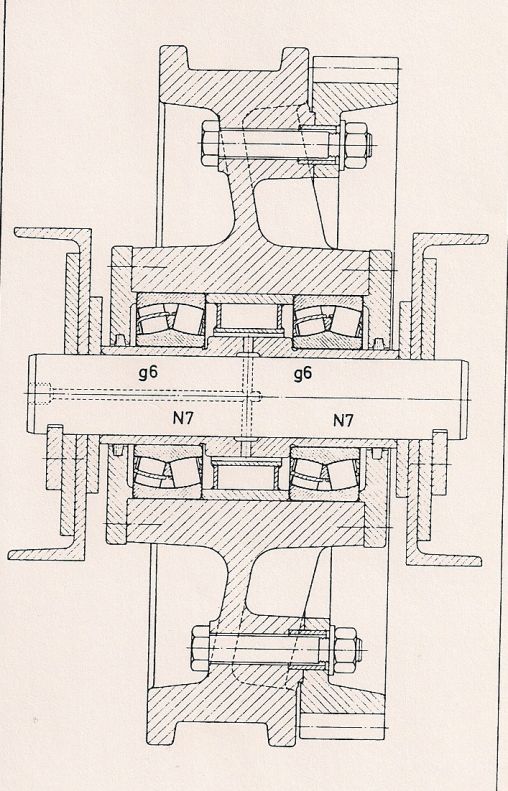

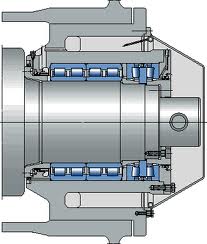

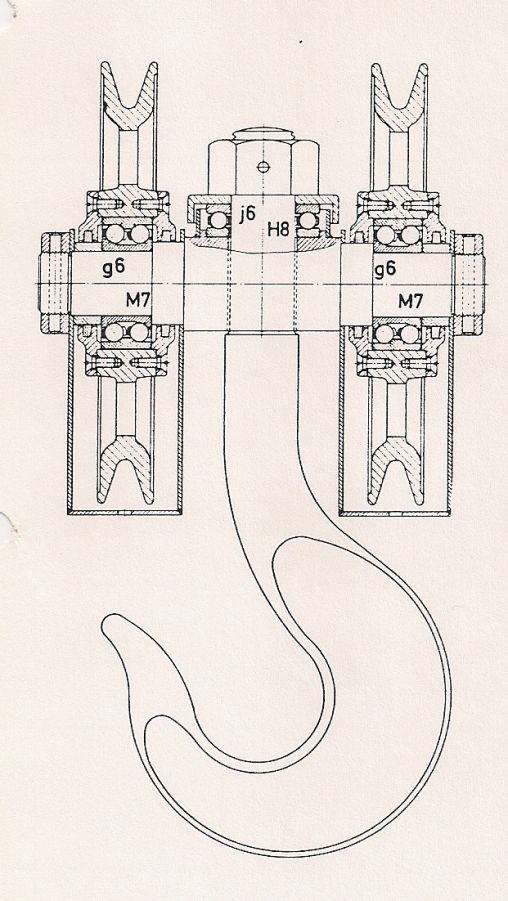

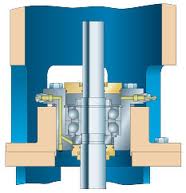

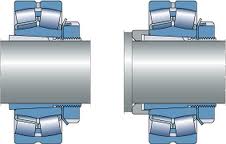

Eksenel silindirik makaralı rulmanlar (Makaralı büte) çok büyük eksenel yükler söz konusu olduğunda kullanılırlar. Örnek : 120 Ton yük kaldırması gerekecek vincin döner kancası Bu rulmanlar aynı zamanda çok büyük eksenel şok darbelerine dayanabilirler. Bu rulmanlar sadece bir yöndeki eksel yükleri taşırlar. Eğer eksenel yük her iki yönde de varsa ikinci bir büte kullanılması veya çift sıralı büte (Bkz. Şekil 2) kullanılması gerekir.

|

ŞEKİL 1 |

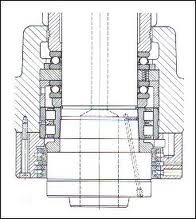

Büteler de her iki taraftaki flanşlar ve kafes içindeki makaralar birbirinden ayrılabilir yapıdadır (Bkz Şekil 3). Bu rulmanların en büyük dezavantajı eksenel açılanmalara müsait olmamaları ve radyal yük taşıyamamalarıdır.

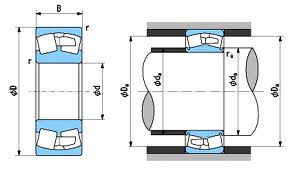

OYNAK MAKARALI EKSENEL RULMANLAR (SPHERICAL ROLLER THRUST BEARINGS) Büyük eksenel yüklerin taşınması gereken noktalarda eksenel açılanmalar ve radyal yükler söz konusu ise bu noktalarda “Oynak makaralı büteler” kullanılmalıdır (bkz şekil 4,5). Bu rulmanlar aynı zamanda bir miktar radyal yük taşıma kapasitesine de sahiptir. |

ŞEKİL 2 |

ŞEKİL 3 | ŞEKİL 4 |

ŞEKİL 5 |

| GERİ DÖN |

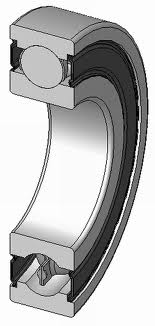

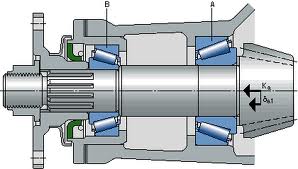

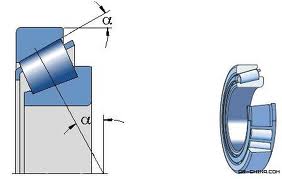

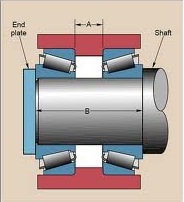

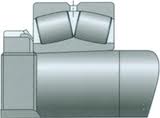

2.3 KONİK MAKARALI RULMANLAR (TAPPER ROLLER BEARINGS)

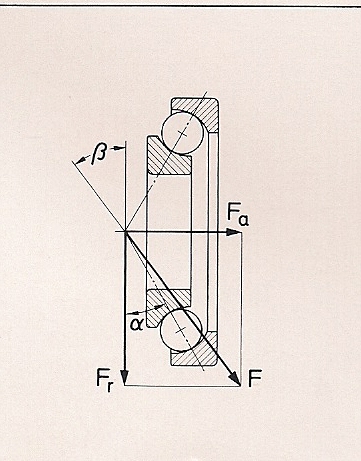

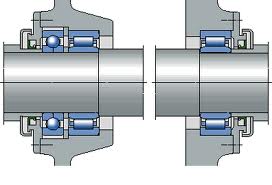

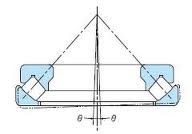

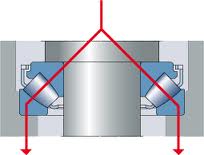

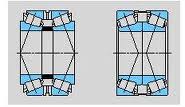

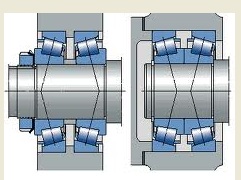

İç ve dış bileziklerindeki makara yuvaları konik olan rulmanlardır. Konik oyukların iç ve dış bileziklerdeki çizgisel uzantıları rulman ekseninde birbirleri ile çakışacak şekilde imal edilirler. Bu rulmanların en önemli özelliği hem çok büyük radyal yükler, hemde çok büyük eksenel yükler taşıyabilme kapasitesine sahip olmalarıdır. Bu rulmanlarda Şekil 1 de gösterilen konik açısı " α " arttıkça eksenel yük taşıma kapasitesi de artar. Bu açının göstergesi rulman kataloglarında verilen e değeri ile belirtilir. “e” değeri ne kadar büyükse, eksenel yük taşıma miktarı da o denli büyük olur. Bu rulmanlarda dış bilezik genellikle ayrılabilir yapıdadır (Bkz Şekil 2). İç bilezik makaralar birlikte, dış bilezik ise bunlardan ayrılabilir yapıdadır. Bu özeliğinden ötürü konik makaralı rulmanların montajı sırasında iç ve dış bileziklerin bir birlerine göre olan konumunu iyi ayarlamak önem kazanmaktadır. İç ve dış bileziklerin birbirlerine göre eksenel yönde olması gereken konum belli bir miktar ön yük yaratacak durumda olmalıdır. Eğer bu ön yük verilmez ise rulman çok gevşek olacağından rulmanın çalışma hassasiyeti azalır. İç ve dış bilezik birbirlerine eksenel olarak olması gerekenden daha yakın olursa bu sefer rulman çok sıkı olacağından aşırı sürtünme ve ısınmaya neden olur. Bu nedenle uygun konumu tespit için Şekil 3 de gösterilen bir aparat yardımı ile montaj yapmak yararlı olur. Konik makaralı rulmanlar eğik bilyalı rulmanlarda olduğu

gibi genellikle ikinci bir tek sıra konik makaralı rulman ile “Back to back”

yani sırt sırta, veya “face to face” yani karşı karşıya, veya “Tandem”

yani aynı yönde sıralı biçiminde yerleştirilirlebilirler. “Tandem” sıralı rulmanlar eksenel yükün tek yönde