DİŞLİ SEÇİMİ Bu sayfalarda dişli çeşitleri, uygulama alanları ve dizaynı

konusunda bilgiler verilecektir.

Önce dişli çeşitleri konusunda bilgi verelim.

Dişliler her zaman çift olarak veya daha fazla sayıda birbirlerine tahrik aktaracak şekilde çalışırlar.

Birlikte çalışan dişlilerin dönme

(şaft) eksenlerinin birbirlerine göre konumu dişlinin sınıfını belirler.

Buna

göre dişliler dört ana gruba ayrılırlar. Bunlar;

|

1. EKSENLERİ

PARALEL

DİŞLİLER

|

2.EKSENLERİ

ÇAKIŞAN DİŞLİLER |

3. EKSENLERİ PARALEL

OLMAYAN VE

ÇAKIŞMAYAN

(SKEW) DİŞLİLER

|  4.PLANET

DİŞLİLER |

1. EKSENLERİ PARALEL DİŞLİLER

Paralel eksenli dişliler de kendi arasında aşağıdaki

tiplerde imal edilirler. Bunlar

1A. Düz

dişliler

1B. Helisel

dişliler

1C. Çavuş

dişliler

1D. Bitişik

çavuş dişliler |

|

1A. DÜZ DİŞLİLER (SPUR

GEARS)

En sık rastlanan dişli tipi silindirik, düz dişlilerdir.

Bunlarda dişler şaft eksenine paralel ve düzdür.

Bu dişlilerin avantajları

İmalat maliyetlerinin düşük olması, eksenel kuvvet aktarmamaları ve

bakımlarının kolay olmasıdır. Dezavantajları ise gürültülü çalışmaları ve dişli gruplarında yüksek indirgeme oranı sağlanamamasıdır. Yüksek indirgeme oranı sağlanması için bu dişli gruplarının bir kaç kademeli olarak tahrik aktarımnda bulunmaları gerekir. Bu dişlilerin dizaynı için Bkz. Düzdişli dizaynı

|  |

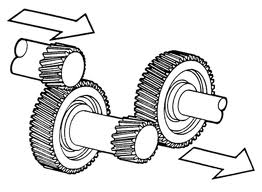

1B. HELİS DİŞLİLER

Bunlarda düz dişliler gibi silindirik geometriye sahip

dişlilerdir. Düz dişliden farkları dişlerin helisel olmasıdır. Bu dişlilerin en

önemli avantajı aynı büyüklükteki düz dişliye nazaran daha yüksek değerlerde

yük taşıyabilmeleri, daha sessiz ve daha yüksek hızlarda çalışabilmeleridir.

Helisel dişli çiftlerinde bir diş diğerinden ayrılmadan önce

komşu diş diğer dişli ile temasa geçtiği için daha hassas ve daha sessiz

çalışırlar. Bir helisel diş çiftinde dişlilerin biri sağ helis ise diğeri sol helis dişlidir. (Bkz Şekil 1) Bu dişlilerin en büyük dezavantajı

ise şaft ve yataklara eksenel yönde kuvvet iletmeleridir (Bkz. Şekil 2) Bu dişlilerin dizaynı için Bkz. Helis dişli dizaynı

Şekil 1 Şekil 2 |

|

1C. ÇAVUŞ DİŞLİLER.

Çavuş dişiler aynı eksendeki iki helis dişlinin bütün

olarak imal edilmiş halidir. Bu dişlilerden birisi sağ helis ise diğeri sol

helis olarak açılırlar. Böylece helis dişlilerin en büyük dezavantajı olan

eksenel kuvvetler birbirini dengeleyerek şaft ve yataklara eksenel yönde

kuvvet aktarımı ortadan kalkmış olur. Bu helis dişler ortada çakışık olmayıp,

aralarında küçük bir kanal bulunmaktadır. |  |

1D. BİTİŞİK ÇAVUŞ

DİŞLİLER (HERRINGBONE GEARS)

Bunlar arada kanalı olmayan, çakışık çavuş

dişlilerdir. Daha hassas çalışmalarına rağmen dişlilerin imalatında özel

çakılara ihtiyaç olduğundan imalat maliyetleri yüksek olup bakımları sırasında

özel ihtimam gösterilmesi gereken dişlilerdir. |  |

2. EKSENLERİ ÇAKIŞAN DİŞLİLER

Eksenleri birbiri ile çakışacak şekilde çalışan dişli

gruplarıdır. Bunlarda kendi aralarında aşağıda belirtilen tiplerde imal

edilirler. 2A. Düz

konik dişliler.

2B. Sprial

konik dişliler

2C. Sprial

açısı sıfır konik dişliler

2D. Coniflex

dişliler

2E. Formate

dişliler

2F. Revacycle

dişliler |  |

2A. DÜZ KONİK DİŞLİLER

(BEVEL GEARS)

Bunlar eksenleri birbiri ile herhangi bir açıda çakışan düz

konik dişlilerdir.

En sık karşılaşılan eksenler arası açısı 90 derece olan

konik dişilerdir.

Bu dişli çiftlerinin konik açıları uzantısı aynı noktada

buluşacak şekilde dizayn edilirler. Dişlilerden biri değişeceği zaman mutlaka

diğeri de değiştirilmelidir. Düz konik dişliler 1000 rpm den düşük hızlarda, orta şiddette yüklerin olduğu, gürültünün fazla önemi olmadığı yerlerde kullanılırlar.

|  |

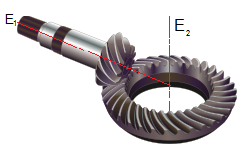

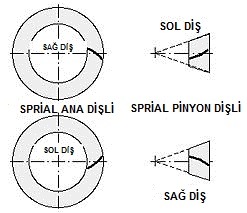

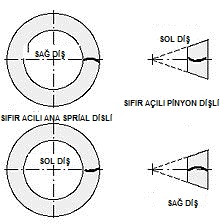

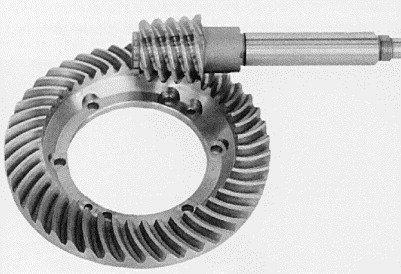

2B. SPRİAL KONİK DİŞLİLER

Düz konik dişlilerden farkı dişlerin sprial formda

olmasıdır. Sprial açısı dönme eksenine göre herhangi bir açıda olabildiği için

aynı anda 2 veya daha fazla diş aynı zamanda

birbirine dokunarak kuvveti iki veya daha fazla noktadan aktarabilir. Bunlar

düz koniklere göre çok daha büyük kuvvetleri çok daha yüksek hızlarda aktarabilmektedirler. Eğer sprial konik ana dişlisi sağ helis diş ise piyonu sol helis diş olmalıdır (Bkz Şekil 3). Sprial konik dişli ekseni, ana dişli ekseninden geçecek şekilde konumlandırılır. (Bkz şekil 5) Sprial konik dişliler devri 1000 rpm in üzerinde olan, yüksek şiddette yüklerin aktarılacağı ve sessiz çalışması gereken yerlerde kullanılır. Eğer bu dişlilerde çevresel hız 40 m/sn den büyük olacaksa dişlerin mutlaka taşlanmış olmaları gerekmektedir

Otomobillerin difransiyelinde bulunan ve Ayna-Mahruti olarak bilinen dişliler sprial konik dişlilerdir. |

|

2C. SPRİAL AÇISI SIFIR

KONİK DİŞLİLER

Sprial konik dişlilere benzerler. Ancak buların sprial açısı

sıfır derecedir. (Bkz şekil 4)

Şekil 3. Şekil 4. |  |

2D,E,F. CONİFLEX, FORMATE ve REVACYCLE DİŞLİLER

Düz konik dişlilere benzerler. Ancak bunların diş profilleri

çift bıçaklı frezeler ile açılarak diş formunun bölüm dairesinde yükü daha

homojen dağılmasını sağlayacak şekilde işleyerek dişli çalışma hassasiyeti ve ömrünün

arttırılmış olması sağlanmaktadır. | |

3.EKSENLERİ PARALEL OLMAYAN VE

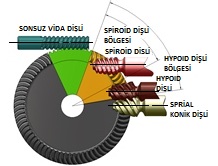

EKSENLERİ ÇAKIŞMAYAN (SKEW) DİŞLİLER Eksenleri farklı düzlemlerde olan dişlilerdir.

Bunlar ana dişli ile çalışan pinyon dişli eksenlerinin ana dişli üzerindeki konumlarına göre adlandırılırlar. (Bkz Şekil 5)

Bunlardan en yaygın kullanılanlar aşağıdakilerdir.

3A. Sonsuz

vida–dişliler

3B. Hypoid

dişliler

3C. Spiroid

dişliler

|  ŞEKİL 5 ŞEKİL 5

|

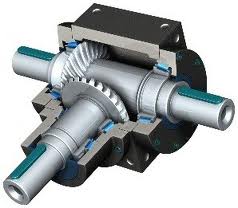

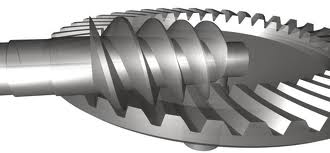

3A. SONSUZ VİDA–DİŞLİLER

Eksenleri çakışmayan dişlilerden en

fazla kullanılanı Sonsuz vida–dişlilerdir. Bu dişliler titreşimsiz, sessiz, çok

büyük indirgeme oranlarında ve çok yüksek hızlarda çalışabildiğinden özellikle

redüktörlerde kullanılan başlıca dişli çeşididir. Sonsuz vida-Dişli çiftinde sonsuz vida ekseni dişliye teğet konumda bulunur(Bkz.Şekil 5)

Bu dişli tipinin en büyük

avantajlarından biri ise eğer adım açısı 50 den az ise bu dişlilerin

kendinden kilitlemeli (self-locking) olarak çalışabilmeleridir. Yani dönme

hareketi sonsuz vida üzerinden aktarılamayıp, fakat dişli üzerinden aktarılır

ise sonsuz vida geri dönmez. Böylece bazı uygulamalarda fren kullanma

ihtiyacı kalmaz (örnek : Motor çıkışında

diş açısı 50 den az Sonsuz vida-dişli redüktörü bulunan ve yokuş

yukarı tahrik edilmekte olan bir tekerlekli araç, motor durduktan sonra fren

olmasa bile geriye doğru hareket etmez) |

Şekil 6

Şekil 7

|

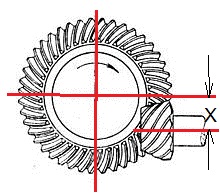

3B. HYPOID DİŞLİLER: Sprial konik dişlilere çok benzerler. Bunların Sprial konik dişliden farkı pinyon dişli ekseninin ana dişli ekseninden X kadar mesafede olmasıdır. (Bkz. Şekil 5, 6) X mesafesi arttikça çalışma bölgesi hypoid dişli çalışma bölgesinden spiroid dişlilerin çalışma bölgesine geçilmiş olur.

Bu dişliler sprial konik dişlilerden daha sessiz olup ve dayanma süreleri daha uzundur. |

3C.

SPİROİD DİŞLİLER

Yüksek tork aktarılması ve birbirine dik açıda tahrik iletimi gereken yerlerde

Spiroid dişliler kullanılır. Bu dişliler sessiz çalışan, ve aktardıkları torka nispeten

büyük hacımları olmayan kompakt dişli gruplarıdır. Bir diğer avantajları ise

kolay sökülüp takılabilir olmalarıdır. Sağladıkları indirgeme oranları 1:3 den

1:400 e kadar çıkabilir.

Spiroid ve Hypoid dişlilerin, Sonsuz vida ve Konik sprial

dişlere göre en büyük avantajı eksenler arası mesafe(Bkz. Şekil 6) nedeni ile tahrik

aktarımı esnasında daha fazla dişin birbiri ile temas halinde bulunması (Bkz.Şekil 7) ve böylece

daha yüksek tork iletiminin mümkün olmasıdır.

HYPOID VE SPİROİD DİŞLİLERİN TEMEL ÖZELLİKLERİ

- Diş boşluk miktarının ayarlanabilir olması ve gerekirse

sıfır boşluk sağlanması

- Hassas konumlandırma gereken uygulamalarda yüksek hasiyet

- Yüksek indirgeme oranları

- Yüksek tork iletebilmeleri

- Şok dayanımlarının yüksek olması

- Sessiz çalışmaları

- Küçük hacımda ve hafif olmaları

- İhtiyaca göre dizayn ölçülerinin değiştirilebilir olması

|

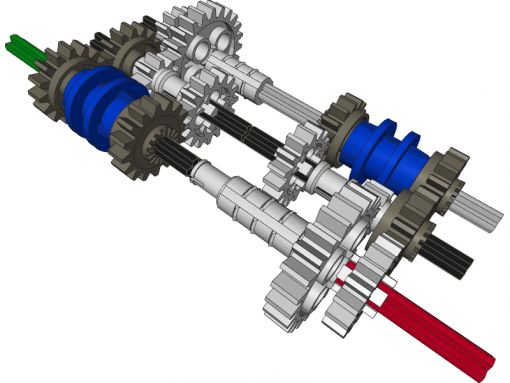

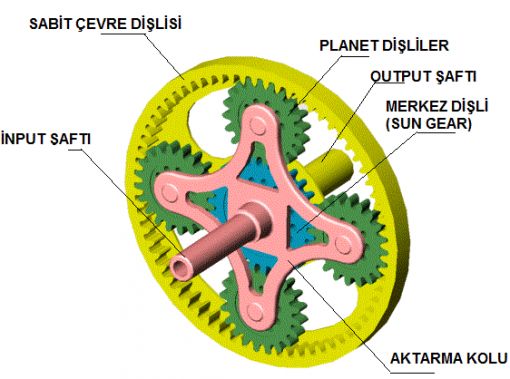

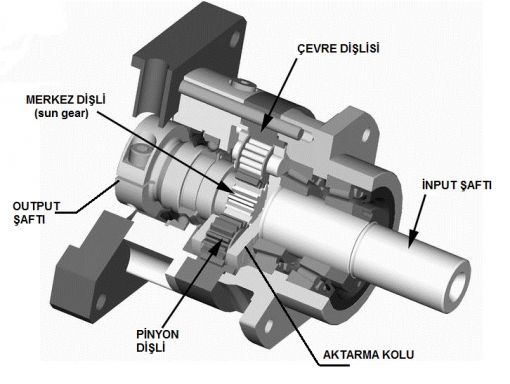

4. PLANET DİŞLİLER

Sabit bir çevre dişlisi ve bunun etrafında dönen pinyon

dişlilerden çıkış şaftına aktarılan düşük devir ve yüksek tork bu dişli grubunun temel çalışma prensibini oluşturur.

Planet dişli gurubundaki ana elemanlar şunlardır (Bkz. Şekil 8) - Çevre dişlisi (Bu daha çok sabit bir iç dişlidir)

- Planet dişliler (çevrede dönen dişliler)

- İnput şaftı

- İnput şaftından planet dişlilere dönme hareketini aktaran kol

- Dönme hareketini planet dişlilerden output şaftına aktaran

merkez dişli (Sun gear)

PLANET DİŞLİ GRUBUNUN AVANTAJLARI

- Yüksek indirgeme oranları

- Yüksek tork aktarımı

- Küçük (kompakt) hacım

- İnput ve output eksenlerinin aynı eksende (coaxial) olması

- Verimlerinin yüksek olması (Tipik bir planet dişli grubunda

verim 97% dir.)

- Dişli grubunda oluşan yüklerin homojen olarak dağılması.

- Elastik deformasyonun düşük olması (Stiff)

Planet dişli grubunda planet dişli sayısının fazla olması

daha yüksek tork aktarımını sağladığı gibi yük dağılımının da daha

homojen olmasına imkan sağlar.

Dezavantajları ise yataklamalara gelen ağır yükler,

dizaynlarının daha komplex olmaları ve bakımlarının zor olmasıdır. |

ŞEKİL 8

|

DİĞER DİŞLİ KULLANIM ALANLARI |

1. KRAMİYER DİŞLİLER (RACK AND PINION)

Dairesel

hareketi çizgisel harekete çevirmek için en yaygın kullanılan

mekanizmalar kramiyer dişlilerdir. Bunlarda dişli genellikle düz dişli

olmakla birlikte helİsel dişli olarak da imal edilmektedir. Dişli normal

dişli prensiplerine göre dizayn edilir, kramiyer ise dişlinin modulune

uygun olarak istenen boyda imal edilirler. |

|

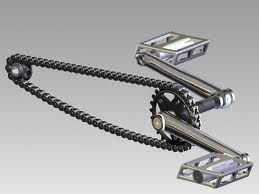

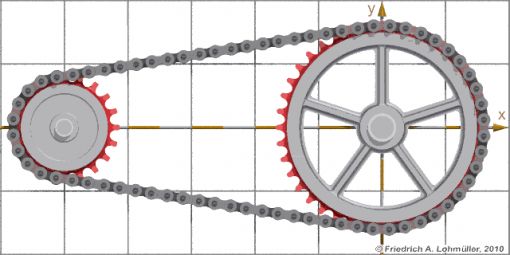

2. ZİNCİR DİŞLİLER (SPROCKET AND CHAIN)

Bir çoğumuzun çocukken tanışmış olduğu ilk mekanizma bisiklet pedalından arka tekere hareketi aktaran zincir dişliler olmuştur. Eksenler arası mesafenin uzun olduğu ve aynı düzlemde dönme hareketin aktarılması gereken yerlerde zincir dişliler kullanılır. Zincir

dişlilere yüksek tork uygulanabilir ancak yüksek devirlerde

kullanılamazlar ve çok gürültülüdürler. Bunların bir diğer dezavantajı

gevşek tarafta zincirin sarkmasıdır. Sarkmayı gidermek için genellikle gerdirme dişlileri kullanılır. Amerikan

standartlarında ANSI B29.1 olarak tanımlanan zincir dişliler için DIN

normunda birçok standart vardır. Ancak en yaygın kullanılan standartlar

şunlardır.

Bu

standartların varlığını vurguluyorum çünkü DIN 8188 standartına göre

temin edilmiş zincirin DIN 8187 standartında temin edilmiş zincir dişli

birlikte çalışması mümkün değildir. Zincir ve zincir dişli birlikte temin

edilmeli ve temin sırasında DIN normu mutlaka belirtilmelidir. Zincir temininde verilmesi gereken bilgiler şunlardır. - DIN normu

- Hatvesi

- Boyu

- Kaç sıra olduğu

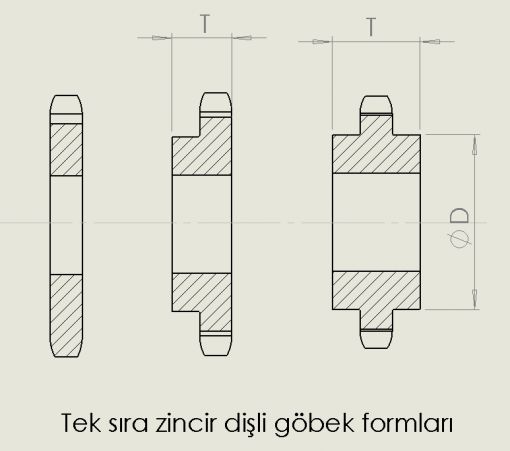

Zincir dişliler için ise aşağıdaki bilgiler verilmelidir Bunlar; - DIN normu

- Hatvesi

- Diş sayısı

- Kaç sıra olduğu

- Göbek formu (Bkz şekil 9)

Yukarıda belirtilen standartlar dışında diğer bazı standartlar ise şunlardır. DIN 8181 Uzun baklalı zincirler

DIN 8189 Ziraat zincirleri

DIN 8164 Sabit burçlu zincirler

DIN 8165 Kazıyıcı zincirler Zincir dişlisinde göbek kısmı ham olarak temin edilir ve uygulanacak yerin ölçüsüne göre şaft deliği ve kaması sonradan işlenir. Zincir dişli standarları için aşağıdaki linkten yararlanabilirsiniz. DIN 8187 ve ANSI B29.1 |

ŞEKİL 9

|

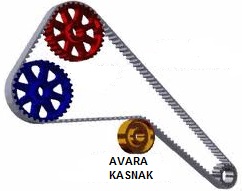

3. TRİGGER DİŞLİLERİ

Bu dişliler tork aktarmak için değil konum haberini aktarmak

için kullanılırlar. Özellikle otomasyon için gerekli senkronizasyon trigger kayış-kasnakları

ile yapılır. Bu dişliler tork aktarmayacakları için diş derinlikleri son

derece azdır.

Bu dişliler trigger kayışları ile birlikte kullanılır. Bu

kayışların ingilzcede karşılığı zamanlama kayışıdır (timing belts) ve bu

ikilide en önemli husus kayış ve kasnak arasında en küçük bir kaymanın

olmamasıdır. Bu sistemde trigger dişli devri 10,000 rpm e kadar çıkabilir. Bunların tork aktarması beklenmediği için kayış

gergi miktarları çok düşük tutularak ömürlerinin uzun olması sağlanmaktadır. Ancak kayıştaki dişlerin kasnaktaki dişlerle sürekli temas halinde olmasını sağlamak çok önemli olduğundan gerekirse gevşek tarafta avara kasnak kullanılır. (Bkz.Şekil 10)

Trigger dişlisi çelik, çelik döküm, aluminyum olabildiği

gibi plastikden de imal edilmektedirler. Kayışlar ise lastik veya

poliüretandan mamuldür. |

ŞEKİL 10

|

| | | |

| | | |