MALZEME SEÇİMİ

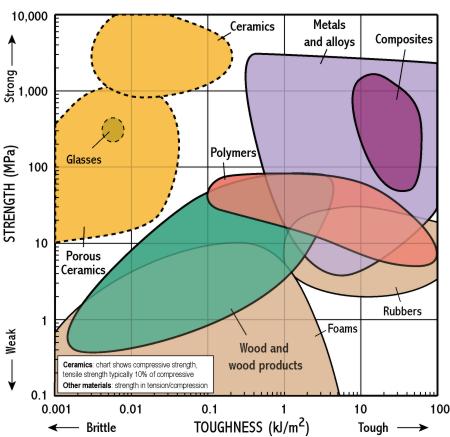

| Eskiden mühendislikte kullanılan malzemeler genellikle metal ağırlıklı idi. Bugün ise kompozit malzemelerin gelişmesi ile birlikte daha hafif, daha dayanıklı ve ekonomik tasarımlar yapma imkanı ortaya çıkmış oldu. Mühendislik tasarımlarında çelik her nekadar önde olursa olsun kompozit malzemelerin yanı sıra lastik, tahta, cam vs. de mühendislikte yoğun olarak kullanılan malzemelerdendir. Ancak mühendislikte kullanılan çelik dışı malzemeler çelik malzeme kullanımının sadece 7% si mertebesindedir. Word Steel Associaton (WSA) 2010 yılı verilerine göre dünyadaki çelik üretimi 1.5 Milyar Ton/Yıl mertebesine ulaşmış olup bu miktarın yaklaşık 30 Milyon tonu Türkiyede üretilmektedir. Bu nedenle biz burada sadece çelik seçimi konusunu ele alacağız. Tasarımınız ne kadar iyi olursa olsun eğer kullanılan malzeme uygun değilse sonuç hüsran olur. Tabii tasarım için sadece uygun çeliğin seçilmesi yetmez eğer gerekiyorsa bu çeliğe birde uygun ısıl işlem uygulanmalıdır. Bu nedenle bir makine mühendisi metalurji mühendisi kadar olmasa bile çelik malzeme konusunda belli bir bilgi ve tecrübeye mutlaka sahip olmalıdır. |  |

| ||

| Burada aktarmakta yarar gördüğüm bir diğer husus çelik için asla “demir” sözcüğünün kullanılmamasıdır. Kalitesi en düşük malzeme bile karbon içerdiğinden çelik olarak tanımlanır. (dilimize inşaat demiri, parmaklık demiri vs olarak yerleşmiş malzemelerin hepsi çeliktir). İstisnai bir durum olarak yüksek fırınlardan çıktıktan sonra çelikhaneye gönderilmeden kalıplara dökülerek endüstriyel alanlarda dökümcülere hammadde olarak satılan metallere tüm dünyada olduğu gibi ülkemizde de "Pik Demir" denilir. | |

Bir makine mühendisi yaptığı tasarım için malzeme seçerken aşağıdaki özellikleri dikkate almak durumundadır. Bunlar; | ||

Mekanik özellikler : Çekme mukavemeti, sertlik, tokluk, süneklik, şekillendirilebilirlik, yorulma direnci, akma direnci, vs. | ||

Çelik konusundaki önemli standartlar aşağıdaki kurumlar tarafından yayınlanmıştır. 2. SAE ………...: Otomotiv mühendisleri topluluğu standartları 3. ASTM……..…: Amerikan malzeme deneme topluluğu standartları 4. AFNOR …….: Fransız standartları enstitüsü 5. JIS ……….….: Japon standartları enstitüsü 6. BS ……….… : İngiliz standartları 7. ISO ………...: Uluslararası standartlar organizasyonu 8. EURONORM : Avrupa standartları 9. DIN …………..: Alman standartları enstitüsü 10. TSE...............: Türk Standartlar Enstitüsü | .jpg) | |

Yukarıda belirtilen kuruluşların hepsi çeliği kendi normlarına göre sınıflandırmış bulunmaktadır. Bunlardan sadece AISI ve SAE aynı çelik için aynı kodu kullanır. Bir diğer husus farklı firmalarda üç aşağı beş yukarı birbirine benzer çelikleri üretiliyor olmasına rağmen tamamen bire bir aynı çelik üretilmemektedir. Belli bir çeliğin muadilini ararken o çeliğin grubundan yola çıkmak gerekir. Örnek: DIN normunda belirtilen bir yapı çeliğini Amerikan normlarında ASTM spesifikasyonlarında aramak gerekirken, ısıl işlem çeliklerini hem ASTM hem AISI/SAE nomlarında aramanız gerekebilir. Muadil çelik grupları için http://www.steelstrip.co.uk/international_equivalents2.htm sitesinden veya http://www.scribd.com/doc/18522305/Din-SAE-JIS-Material-Specfication-With-en-Equivalant sitesinden yararlanabilirsiniz. AISI/SAE standartlarında çelik gösterimi AISI/SAE XX XX formatındadır. Buradaki ilk iki rakam çeliğin türünü son iki rakam ise bu çeliğin içindeki karbon oranını belirtmektedir. Örnek: SAE 1050 gösteriminde 10 malzemenin düz karbon çeliği olduğunu, 50 ise %0.48-%0.55 arası da karbon içerdiğini belirtmektedir. İlk iki rakamın detayları için referans: http://www.engineeringtoolbox.com/aisi-sae-steel-numbering-system-d_1449.html | ||

Çelik standartları arasında bana göre mühendislik kullanımı açısından en açıklayıcı bilgiler DIN normunda belirtilmiş olduğundan bu sitede malzemeleri DIN standartlarında belirtilen Gereç sayısı (Werk stoff number) cinsinden vermeye gayret edeceğim. Zira bir malzemenin Gereç sayısını (W.S.Nr) nı tespit edebilirseniz o malzemenin kimyasal analizi, mekanik özellikleri, ısıl işlem bilgilerine daha kolay ulaşabilirsiniz. Hangi standartta olursa olsun malzeme belirlendikten sonra bu malzemenin diğer standartlardaki muadillerini gösteren bir çok tablo bulunmaktadır bunlardan ASTM muadili malzemelere http://doc.diytrade.com/docdvr/229183/23523299/1318158849.pdf den ulaşabilirsiniz DIN standartında gereç sayısı X.XXXX formatında verilir. Burada ilk rakam çelik için her zaman 1 dir. 0 ise pik demir veya ferro alaşımlar için kullanılır. 2 demir içermeyen ağır metaller, 3 ise hafif metaller içindir. Sondaki dört rakam malzemenin kimyasal kompozisyonunu belirler. Stahl schlussel kataloğunda grup 17 de DIN normundaki tüm çelikler 1 den sonraki dört rakama göre sıralanmış bulunmaktadır. Burada çeliğin sırası bulunduktan sonra son kolondaki grup numarasından o çeliğin mekanik özelliklerinin ve ısıl işlem bilgilerinin belirtildiği sayfalara ulaşmak mümkün olur. | .jpg) | |

.jpg) | ||

| Hangi çelik hangi şartlarda, nerelerde kullanılır konusuna geçmeden önce çelikler için genel bir tarif yapacak olursak; Çelik içeriğinde maksimum %1.6 Karbon içeren Demir alaşımlı bir malzemedir. Düz karbonlu çeliklerde C oranı %1 i geçmez. Tüm çeliklerin bileşiminde ayrıca Mn, Si, P ve S bulunur. Çelikte en belirleyici özellik kendisine mukavemet ve sertlik değerlerini kazandıran %C miktarıdır. %C miktarının yaratmış olduğu bazı olumsuzluklarda vardır. %C miktarı arttıkça çeliğin süneklik, tokluk, kaynaklanabilirlik özellikleri azalır. DIN normunda kısa gösterimde içinde St olanlar yapı çeliklerini, C ile başlayanlar alaşımsız ve ısıl işleme elverişli düz karbonlu çeliklerini belirtir. Çelikler aşağıdaki gibi sınıflandırılabilir. Ancak bir çelik cinsi özellikleri itibari ile birden fazla sınıfa girebilir. Bunlar; | |

1. Kalitesiz yumuşak çelikler |  |  |

Bu noktada şu bilgiyi vermek yararlı olacaktır. Türkiyede sanayide en fazla kullanılan malzeme gösterimi yapı çelikleri için St37, St42 vs. İmalat çelikleri için ise C1010, C1030, C1050 vs şeklindedir. Türkiyede imalat çelikleri için kullanılan bu gösterim Makine Kimya Endüstrisi (MKE) çelikleri içindir. Bu kurum SAE normlarındaki gösterimde bulunan SAE yerine Ç harfini koymuştur. Örnek: SAE1010 muadili Ç1010, SAE1040 muadili Ç1040 vs. Tasarımlarınızda malzeme gösterimlerini uluslar arası kabul görmüş standartlarda belirtmek hem o malzemenin özelliklerine daha kolay ulaşmak hemde yurt dışı paylaşımlarda aynı dili kullanmış olmak açısından oldukça önemlidir. SAE standartında belirtilmiş bazı düz karbonlu çeliklerin mukavemet değerlerine ve sertlik değerlerine SAE ÇELİK DAYANIMLARI tablosundan ulaşabilirsiniz. Alaşımlı çeliklerin mukavemet değerlerini vermek istemedim çünkü alaşımlı çeliklerin uğramış oldukları ısıl işlem yöntemi çeliğin mukavemet değerlerinin çok farklı gerçekleşmesine neden olmaktadır. | ||

1. KALİTESİZ YUMUŞAK ÇELİKLER Düşük karbon çeliği olarak belirtilen bu çelikler içeriğinde %0.05-%0.15 arasında karbon içermekte olup SAE1010 veya DIN-Ck10 (1.1121) standartlarında tanımlanmışlardır. |  | |

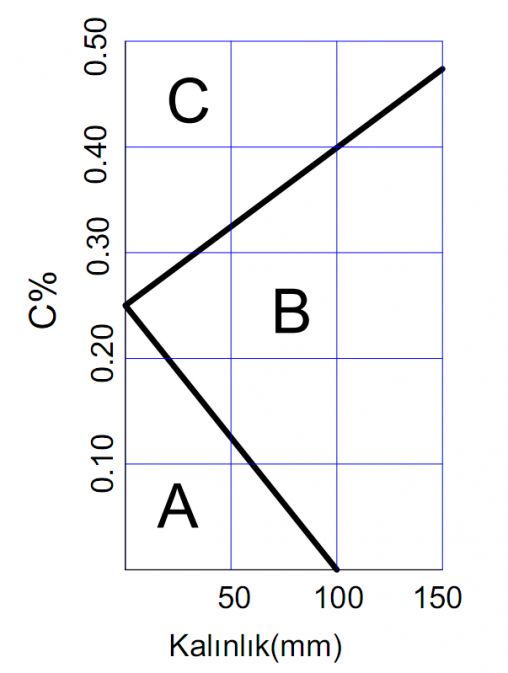

2. KOLAY KAYNAK ÇELİKLERİ Düşük alaşımlı çeliğin kimyasal bileşenlerine göre hesaplanan EC değeri hangi düz karbonlu çeliğin EC değerine yaklaşık olarak denk geliyorsa ilgili düşük alaşımlı çelik için aynı EC değerindeki karbonlu çelik için uygulanan kaynak yöntemi uygulanır. |  | |

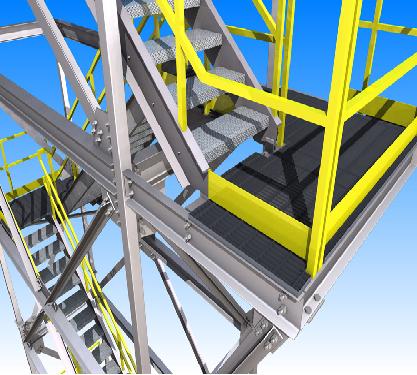

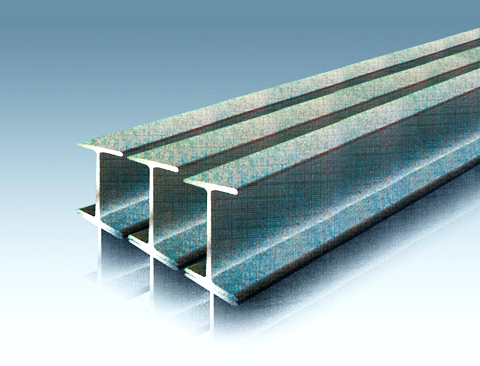

3. YAPI ÇELİKLERİ |

| |

| DIN 17100 normundaki yapı çelikleri W.S.Nr: 1.0035 (St 33) W.S.Nr: 1.0037 (St 37-2) W.S.Nr: 1.0036 (USt 37-2) W.S.Nr: 1.0038 (RSt 37-2) W.S.Nr: 1.0116 (St 37-3) W.S.Nr: 1.0044 (St 44-2) W.S.Nr: 1.0114 (St 44-3) W.S.Nr: 1.0507 (St 52-3) W.S.Nr: 1.0050 (St 50-2) W.S.Nr: 1.0060 (St 60-2) W.S.Nr: 1.0070 (St 70-2) |  |  |

| Kısa gösterimlerde geçen U harfi malzemenin kaynar çelik olduğunu, R harfi durgun çelik olduğunu ifade eder. Bu noktada Kaynar çelik, Durgun çelik tanımını yapalım. Çelik üretilirken içinde bir miktar oksijen kalır. Oksijenin varlığı çeliğin kimyasal bileşimlerinin çelik içinde homojen dağılımını engeller. Kullanım yerine göre çeliğin kimyasal bileşimlerinin homojen dağılımı gerekli ise üretim esnasında deoksidasyon yöntemi ile oksijenin giderilmesi gerekir. Ancak bu maliyeti yükselten bir husus olduğundan bu özelliğin gerekli olmadığı yerlerde kullanılacak malzeme için bu özellik sağlanmaz. Deoksidasyonu yapılmadan üretilmiş çeliklere Kaynar çelik, Deoksidasyon uygulanarak üretilmiş çeliklere ise Durgun çelik denir. Genellikle %0.25 den daha düşük karbonlu çelikler kaynar çelik olarak üretilirler Amerikan standartlarında AISI/SAE 1020 ve ASTM 283C, ASTM A570 Gr40 yapı çeliklerine örnek olarak gösterilebilir | ||

4. İMALAT ÇELİKLERİ |

| |

4.1 KARBONLANMA YÖNTEMİ İLE KABUK SERTLEŞEBİLİR İMALAT ÇELİKLERİ (SEMENTASYON ÇELİKLERİ) Bu çelikler Düz karbon çeliği olabildiği gibi Alaşımlı çelikte olabilir. Bu çeliklere Türkiyede SEMENTASYON çelikleri denilir. Türkiyede en çok kullanılan sementasyon çelikleri şunlardır.

DIN normuna göre Karbonlama yöntemi ile Kabuk sertleşebilir imalat çeliklerinin kimyasal kompozisyonu Tablo 2 de, mekanik özellikleri ise Tablo 21 de verilmiştir. |  | |

DIN normuna göre Nitrürleme yöntemi ile Kabuk sertleşebilir imalat çeliklerinin kimyasal kompozisyonu Tablo 3 de mekanik özellikleri ise Tablo 22 de verilmiştir |  | |

Türkiyede yaygın kullanımı olan otomat çelikleri şunlardır.

| ||

| 5.ISLAH ÇELİKLERİ (Heat Treatable steels) Makine üretiminde kullanılmak üzere su verilerek sertlikleri derinlemesine arttırılabilen çeliklere ıslah çelikleri denir. Bu çelikler yalın karbonlu çelik (örnek 1.0501 C35) olabildiği gibi alaşım çeliği (örnek: 1.6582 34 CrNiMo6) de olabilirler. Alaşım çelikleri içeriğinde Ni, Cr, Mo, V, W gibi elementlerin yer almış olduğu çeliklerdir. Bu çeliklerin imalat çelikleri grubunda verdiğimiz çeliklerden en önemli farkı derinlemesine (tam) sertleşebilir çelik olmalarıdır. Alaşımlı çeliklerin deriniğine (iç bölgelerde) sertleşebilme yeteneği düz karbonlu çeliklere göre daha fazladır çünkü içeriğinde bulunan Cr, Ni, Mo gibi elementler su verme esnasında çeliklerin çatlama, çarpılma risklerinin düz karbonlu çeliklere göre daha az olmasını sağlar. | .jpg) | |

Gerek düz karbonlu çeliklerde , gerekse düşük alaşımlı çeliklerde su verilerek kabuk sertliği ancak belli bir derinliğe kadar sağlanabilmektedir. Tam sertleşebilir alaşım çeliklerinde ise bu derinlik daha fazla olup ASI/SAE normunda bu derinliği garantili olarak sağlayan malzemeler SAE standart gösterimde sonlarına H harfini alırlar. Örnek: SAE 1040H, SAE 4140H, SAE 5160H. | ||

Krom (Cr) : Çeliğin sertleştirilebilme özelliğini, çekme mukavemetini ve korozyona dayanımını arttırır. Alaşım elementlerinin çelik özelliklerini hangi yönde etkilediğini TABLO 41 den görmeniz mümkündür. | ||

DIN normuna göre kısa gösterimde çelik simgesinin başına X gelirse bu çeliğin yüksek alaşımlı çelik olduğunu belirtir. Örnek: X 120 Mn 12. Türkiyede sık kullanılan ıslah çelikleri;

DIN normuna göre ıslah çeliklerinin kimyasal kompozisyonu Tablo 5 de, |  | |

6. SOĞUK ÇEKME ÇELİKLER (TRANSMİSYON ÇELİKLERİ) Sıcak haddelenmiş sacın sadece inceltilerek mekanik özelliklerinin geliştirilmesi gerekiyorsa çekme yerine oda sıcaklığında haddeleme yeterlidir. Bunlara ise soğuk haddelenmiş çelik denilir. Soğuk çekilmiş veya haddelenmiş bir malzeme haddeden veya kalıptan yaklaşık h11 toleransında çıkar. Bu nedenle hassas bir yüzey gerekmiyorsa malzeme yüzeyinin işlenmeden de kullanılması mümkün olur. Soğuk çekmenin bir diğer avantajı da tezgahlarda işlenebilirliği (çıkan talaşın daha kolay kırılabilmesini) arttırmasıdır. DIN normuna göre soğuk çekme çeliklerinin kimyasal kompozisyonu Tablo 6 da, mekanik özellikleri ise Tablo 25 de verilmiştir. | c4.jpg) | |

|  | |

7.1. ŞEKİL VERİLEBİLİR PASLANMAZ LEVHA VE ÇUBUKLAR Paslanmaz levha yüzey kaliteleri 1. kalite ile 8. kalite arasında değişir. 1.Kalite paslanmaz levhalarda yüzey düzgünlüğü aranmaz. Kalite numarası arttıkça yüzey kalitesi de artar. 8.kalite paslanmaz levhalar en parlak yüzeye sahip olup bazı yerlerde ayna olarak kullanılırlar. |  |  |

| Paslanmaz çubuklar ise yüzey kaliteleri A dan F ye kadar artar. A kalite paslanmaz çubuk yüzeyleri kaba olup, F kalite ise en parlak yüzeye sahip paslanmaz çubuklardır Şekil verilebilir paslanmaz çelikler iç yapılarına göre 3 e ayrılır. Bunlar 1. Östenitik paslanmaz çelikler 2. Martensitik Paslanmaz çelikler. 3. Feritik Paslanmaz çelikler |  |  |

7.1.1 ÖSTENİTİK PASLANMAZ ÇELİKLER Piyasada AISI 301, 302, 303, 304, 305, 308, 309, 310, 314, 316, 317, 321, 329, 347, 348 kalite olarak bilinen paslanmaz çelikler Östenitik paslanmaz çeliklerdir. |  | |

| 7.1.2 MARTENSİTİK PASLANMAZ ÇELİKLER Bu paslanmaz çeliklerin en önemli özelliği ısıl işlem yolu ile sertliklerinin arttırılabilmeleridir. İçeriğinde 0.40% karbon olan AISI 4140 de sertlik ısıl işlem yolu ile çok yüksek değerlere çıkarılabilir. Bunların İçeriğinde Ni pek bulunmaz. Bu paslanmazlar korrozyona karşı en az direnç gösteren malzemelerdir. Piyasada AISI 403, 410, 414, 416, 418, 420, 422, 431, 440, 501, 502 kalite olarak bilinen paslanmaz çelikler martensitik paslanmaz çeliklerdir. |  | |

Piyasada AISI 405, 430, 446 kalite olarak bilinen paslanmaz çelikler ferritik paslanmaz çeliklerdir. Şekil verilebilir paslanmaz çeliklerin kimyasal kompozisyonlarını Tablo 7 de, mekanik özelliklerini ise Tablo 26 da bulabilirsiniz. |  | |

1. Korrozyona karşı dirençli paslanmaz çelik dökümler 2. Yüksek sıcaklığa dirençli paslanmaz çelik dökümlerdir. DIN normuna göre paslanmaz çelik dökümlerin kimyasal kompozisyonları Tablo 8 de, mekanik özellikleri ise Tablo 27 de verilmiş bulunmaktadır. Yüksek sıcaklığa dirençli paslanmaz çelik dökümlerin DIN normuna göre kimyasal kompozisyonları Tablo 9 da, mekanik özelliklerini ise Tablo 28 de verilmiştir. |  | |

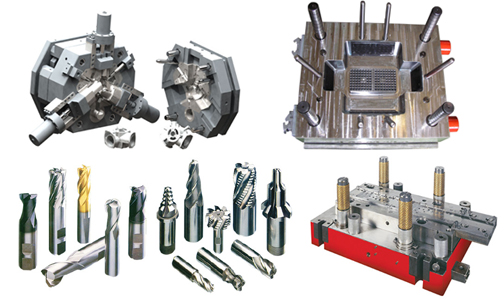

8. TAKIM ÇELİKLERİ Takım çeliklerinin genel özellikleri aşağıdaki gibi sıralanabilir. Bunlar; | ||

• Yüksek mukavemet • Yüksek sertlik • Yüksek tokluk • Yüksek süneklik • Yüksek aşınma direnci • Yüksek sıcaklıklarda çalışabilme • Yüksek ısı iletim kabiliyeti • Yüksek işlenebilirlik • Yüksek Parlatılabilirlik • Yüksek şekilendirilebilirlik • Düşük termal genleşme |  | |

| Yukarıda sıralanan olumlu özelliklerin bazıları bazı takım çeliği gruplarında yoktur. Takım çelikleri beş gruba ayrılır. Bunlar; | ||

| 1. Karbonlu takım çelikleri 2. Yüksek hız takım çelikleri 3. Soğuk iş takım çelikleri 4. Sıcak iş takım çelikleri. 5. Darbeye mukavim takım çelikleri |  | .jpg) |

| 8.1 KARBONLU TAKIM ÇELİKLERİ Bu takım çeliklerine Türkiyede Su çelikleri de denilir. Bu malzemede Karbon 0.16% ile 1.4% arasında değişen ana unsurdur. Bu malzemede Cr ve V (vanadyum) çok azdır. Karbonlu takım çeliği çok sert bir kabuk altında yüksek mukavemette bir öz gerektiren yerlerde kullanılır. Yüksek sıcaklıklara dayanıklı değildir. Kullanıldığı yerler; şekillendirme ve şişirme kalıpları, kesme kalıpları, ahşap işleme kesici takımları (rende iskarpile vs.), eğe, kılavuz, rayba vs. olarak sıralanabilir. DIN normuna göre karbonlu takım çelikleri kimyasal kompozisyonu Tablo 10 da, mekanik özellikleri ise Tablo 29 da verilmiştir. | ||

| 8.2 YÜKSEK HIZ TAKIM ÇELİKLERİ Yüksek hız takım çelikleri derin sertleşebilir çeliklerdir. Bunlar yüksek mukavemetli ve aşınmalara karşı dirençli malzemelerdir. Bu çeliklerin hepsinde 4% Cr bulunur. Bazı Yüksek hız çelikleri Molbden (Mo) esaslı bazıları ise Wolfram (W) esaslıdır. Not: Wolfram bazı kaynaklarda Tungsten olarak geçer Kullanıldığı yerler: Freze çakıları, torna kalemleri, rayba, kılavuz, azdırmalar, zımba ve kalıplar. DIN normuna göre yüksek hız takım çelikleri kimyasal kompozisyonu Tablo 11 de, mekanik özellikleri ise Tablo 30 da verilmiştir. | .jpg) | |

8.3 SOĞUK İŞ TAKIM ÇELİKLERİ DIN normuna göre soğuk iş takım çelikleri kimyasal kompozisyonu Tablo 12 de, Türkiyede en çok kullanılan soğuk iş takım çelikleri; SAE 1390 (DIN 90 Mn V 8) |  | |

Sıcak iş takım çeliklerinin özellikleri aşağıdaki gibidir. DIN normuna göre Sıcak iş takım çelikleri kimyasal kompozisyonu Tablo 13 de, Türkiyede en sık kullanılan Sıcak iş takım çelikleri

| .jpg) | |

8.5 DARBE TAKIM ÇELİKLERİ | |  |

9. KULLANIM YERLERİNE GÖRE BAZI ÇELİKLER | ||

9.1 RULMAN ÇELİKLERİ Rulmanlarda kullanılan bilya ve makaraların imalatında kullanılan çeliklerdir. Bu çelikler Islah çelikleri grubundan olup bu çeliklerin DIN normunda kimyasal kompozisyonu Tablo 14 de, mekanik özellikleri ise Tablo 33 de verilmiştir. | |  |

9.2 YAY ÇELİKLERİ Yay imalatında kullanılan çeliklerdir. Bu çeliklerin DIN normunda kimyasal kompozisyonu Tablo 15 de, mekanik özellikleri ise Tablo 34 de verilmiştir. Türkiyede en çok kullanılan yay çelikleri;

|  | .jpg) |

9.3 SIFIR DERECE ALTI ÇELİKLERİ Sıfır derecenin altında toklukların kaybetmeden çalışması gereken yerlerde kullanılacak çeliklerin DIN normunda kimyasal kompozisyonu Tablo 16 da, mekanik özellikleri ise Tablo 35 de verilmiştir. |  |  |

Açıkta boyanmadan iklim koşullarına direnç gösterebilen yapı çeliklerine “weathering steels” denir. Çelik konstrüksiyon binalarda korozyona karşı boyanmadan direnç gösteren bu çelikler ASTM spesifikasyonlarında A 242, A588 olarak sınıflandırılırlar. Bu malzemeler piyasada Corten-A, Corten-B olarak bilinirler. DIN normunda bu çeliklerin kimyasal ve fiziksel özellikleri Tablo 17 de verilmiştir.

|  |

|

9.5 YÜKSEK SICAKLIK YAPI ÇELİKLERİ Yüksek sıcaklıklarda mukavemet özelliklerini kaybetmeden bulunması gereken Türkiyede yüksek sıcaklığa dayanıklı yapı çelikleri ERDEMİR de 6335, 6341, 6347, 6352 kalite olarak üretilmektedir. Yüksek sıcaklığa maruz kalacak fırın gibi ekipmanların bazı aksamlarının dökümden yapılması gerekecek ise bu durumlarda Krom Nikelli alaşımlı döküm (Tablo 28) kullanılması gerekir. Örnek: Gx40 CrNiSi 27 |

|  |

9.6 BASINÇLI KAP ÇELİKLERİ Yüksek basınç altında çalışacak kazan ve kaplarda kullanılması gereken malzemelerin DIN normunda kimyasal kompozisyonu Tablo 19 da, | |  |

9.7 VALF (sübap) ÇELİKLERİ Burada bahsedilen valf, vana değildir. Türkiyedeki deyimi ile sübaplardır. Bunlar motor ve kompresörlerlerde kullanılırlar. Sübablarda kullanılan çeliklerin temel özelliği korozyona karşı dirençli olmaları, darbelere dayanıklı olmaları, valf (sübab) ile valf yatağının sızdırmazlığını sağlayabilmek için çok yüksek yüzey hassasiyetinde işlenebilir olmaları ve uzun ömürlü olmalarıdır. Bu çeliklerin DIN normunda kimyasal kompozisyonu Tablo 20 de, |  | |

| 9.8 MANYETİK ALANDAN ETKİLENMEYEN ÇELİKLER Elektronik sanayisinde, yer küre bilimsel araştırmalarında, jeolojik incelemelerde, bilimsel araştırmalar yapan gemilerin döner ekipmanlarında (şaft vs.) , navigasyon hizmetlerinde kullanılan uydularda manyetik alanlardan etkilenmeyen çelik kullanılması gerekmektedir. Böylesi kullanım yerlerinde kullanılan çeliklerin DIN normunda |  |  |

9.9 OTOMOTİV SANAYİSİNDE KULLANILAN ÇELİKLER Otomobil üretiminde temel faktör aracın güvenilir ve ekonomik olmasıdır. Otomobili ağırlıklı olarak şase ve kaportadan oluşur. Bu nedenle kullanılacak malzemenin hem gerilim mukavemetinin yüksek, hem de hafif olması gerekir. Bu özelliklerin yanında kaporta sacının kolay şekil verilebilir yani kalıplarda derinlemesine çekilebilir olması (deep drawing), korozyona karşı dayanıklı olması, yüzeyinin boya tutmasına elverecek kadar pürüzlü olması ve ömrünün uzun olması gibi birçok özellik aranır. Otomobil üretiminde 6 mm den kalın yassı malzemelere plaka, 6 mm den ince yassı malzemelere ise sac denilir (sheet). Plakaların kolay kaynak edilebilir, sacların ise kalıplarda kolay şekillendirilebilir ve korzyona dayanıklı olması hedeflenmiştir. Bu hedefe yönelik olarak otomotiv endüstrisinde kullanılan sacların C% si genellikle 0.25% nin altında tutulur ve çekme muvemetini arttırmak için düşük alaşım kullanılır |  | |

Yukarıdaki nedenlerle Amerikadaki otomobil üreticileri çelik üreticileri ile iş birliği içinde otomotiv sanayisine yönelik sac üretimi için standartlar geliştirmişler ve bu standartları ASTM spesifikasyonlarında yayınlamışlardır. Otomotive yönelik geliştirilen malzemeler genel olarak HSLA (High strength low alloy) olarak adlandırılır. Bunlardan 6 mm den ince saclar ASTM A1008 ve A1008M spesifikasyonları ile 6 mm den kalın plakalar ise ASTM A656 ve A656M spesifikasyonları ile tanımlanmış ve SAE standartlarında SAE 942X ile SAE 980X arasında derecelendirilerek yayınlanmışlardır. Türkiyede otomotiv endüstrisine yönelik sac üretimi sadece ERDEMİR de gerçekleştirilmektedir. Bunlar; Erdemir Kalite numaraları ERD 7114, 7115, 7116 kalite yaşlanmaya dayanıklı ekstra derin çekilebilir özellikli malzemeler ile ERD311 312,323, 324 kalite düşük karbonlu galvanize edilmiş saclardır. |  | |

9.10 ÇELİK DÖKÜMLER Hacim olarak büyük veya kapalı yerlerinin istenen şekillerde işlenmesi mümkün olmayan, imalat maliyeti açısından seri olarak üretilmesi gereken, vibrasyon sönümlenmesi gereken ekipmanlar çelik döküm olarak imal edilirler. Pompa, motor, redüktör gövdeleri gibi seri üretilecek, vibrasyon, ısı, şok veya aşınmaya maruz kalacak ekipmanların imalatı için piyasada en fazla kullanılan çelik döküm kalitelerine aşağıdaki linklerden ulaşabilirsiniz. Yüksek ısı, şok ve aşınmaya mukavim çelik dökümler Korozyana, deniz suyuna mukavim, vakum altında veya düşük sıcaklıklarda çalışacak çelik dökümler | ||

PİK DEMİR Malzeme konusunu kapatmadan önce dökümcülerin ana hammaddesi olan pik demirden bahsedelim. Yüksek fırınlarda demir cevheri ile kok kömürünün kireç taşı gibi curuf yapıcı katkı malzemeleri ile birlikte ısıtılmasıyla sıcak maden üretilir. Normalde sıcak maden pota veya torpidolar vasıtası ile çelikhaneye gönderilerek çelik üretilir. Ancak zaman zaman çelikhanede, diğer ünitelerde ortaya çıkan arıza durumunda, veya ortaya çıkan arz talep dengeleri doğrultusunda Erdemir, Kardemir gibi entegre demir çelik kuruluşları pik demir dökümü de yapmaktadırlar. Pik demir içeriğinde çok yüksek (3.5%-4.5%) karbon bulunmaktadır. Yüksek karbon oranı pik demirini çok kırılgan yaptığı için haddelenebilir, veya dövülerek şekil verilebilir olması mümkün olmaz. Bu nedenle pik demir sadece dökümhanelerde kalıplara dökülerek biçimlendirilebilirler. Bu malzemelerin en önemli vasfı ucuz olmasının yanı sıra döküm neticesinde ortaya çıkan makina parçasının iç yapıları gözenekli olduğu için vibrasyon sönümleme kaabiliyetlerinin yüksek olmasıdır. Bu nedenle tezgahların ana gövdeleri çoğunlukla dökümdür. |  | |

| ANA SAYFAYA GERİ DÖN | ||

.jpg)

.jpg)