BANTLI KONVEYORLER

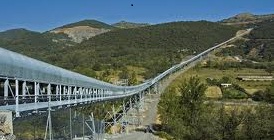

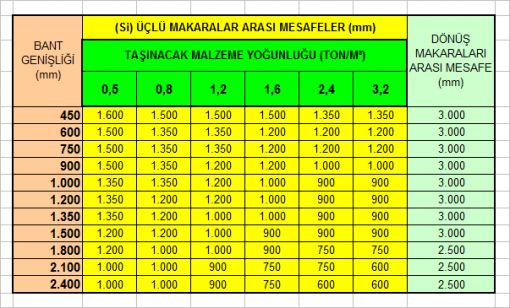

Eğer saatte binlerce ton yığın malzemesi aktarılacaksa bantlı konveyor kullanımı kaçınılmaz seçenektir. Bu gün maden ocaklarında, demir ve çelik fabrikalarında, termik santrallerde, cevher, kömür, kireç, sinter malzemelerinin manipulasyonunda ana taşıyıcı unsur bantlı konveyorlerdir. Bantlı konveyorlerin tarihi çok eski değildir. İlk defa 1830 yılında ortaya çıkan bantlı konveyorler özellikle bant kalitesinin geliştirilmesi ve üçlü kılavuz makaralarının kullanılmaya başlamasından sonra tüm dünyaya hızla yayıldı. Bu gün saatte 20,000 ton (saat başı 1,000 kamyon yükü) malzeme bantlı konveyorlerle yaklaşık 50 Km. mesafeye taşınabilmektedir. Üstelik bu taşımanın maliyeti kamyon ile taşıma maliyetinden on kat daha ucuzdur. Bantlı konveyorle taşınacak malzemeler çok fazla çeşitlilik gösterir. Çok ince taneli toz, iri taneli kömür, taş, vs.hepsi bantlı konveyor ile son derecede güvenli şekilde taşınabilir. Bunlarda enerji, işçilik ve bakım maliyeti son derecede düşüktür. Geliştirilmiş bant kalitesi aşındırıcı, korozif malzemeleri ve sıcak malzemeleri bile taşıyabildiği için kimyasallar, aşındırıcı malzemeler, kırılgan ve gevrek malzemelerin hepsi bantlı konveyorler ile taşınabilmektedir. Bantlı konveyorlerin bir diğer özelliği de arazi şartlarına uyum gösterme kabiliyetidir. Bu nedenle, dönerek yükselen virajlardan, dağlardan, nehirlerin üzerinden rahatça geçerek 40-50 Km yol alabilmektedirler. Kamyonlar 8% meyilli arazide zor yol alabilirken bantlı konveyorler ile 35% meyilli arazilere rahatlıkla malzeme taşınabilmektedir. Bantlı konveyörlerde yıllık bakım masrafı yatırım maliyetinin 2% si mertebesindedir. Bu bakım masrafına bant değiştirme maliyetini de ilave etmek gerekir. Bant değiştirmenin yıllık maliyeti ise yatırım tutarının 5% si civarındadır. Aşındırıcı olmayan normal malzemelerin taşınmasında bant ömrü 15 yıl, keskin kenarlı kaya, taş vs taşınmasında ise bant ömrü 5 yıldır. Bir konveyordeki en önemli bakım maliyeti taşınma sırasında ortaya çıkan döküntünün temizlenmesi için yapılan masraftır. Bunu önlemenin en kolay yolu dizayn aşamasında makara aralıklarının malzemeye uygun olarak doğru belirlenmesidir (Bkz Tablo 2). Döküntünün en önemli sebebi konveyör bandının makaraları arasındaki sarkma olup bu sarkma en fazla 3% civarında olmalıdır. Sarkmayı önlemek için makaralar arası boşluğu sac ile doldurma akla gelebilir. Ancak bu durumda sürtünme nedeni ile bant ömrü azalacağı gibi enerji maliyeti artacaktır. Makaralar arasını sac ile kapatmak ancak gıda sanayindeki gibi hafif fakat değerli malzemelerin taşınmasında kullanılabilir. Konveyörlerin dizaynı konusuna geçmeden önce özetleyecek olursak bantlı konveyörlerler ekonomik, güvenli ve çevreye uyumlu taşıma ekipmanlarıdır. Yatırım maliyetleri taşınacak malzeme, özel şartlar ve uygulamada ortaya çıkacak sınırlamalara bağlı olarak değiştiği için belli bir rakam verme imkanı yoktur.

|

|

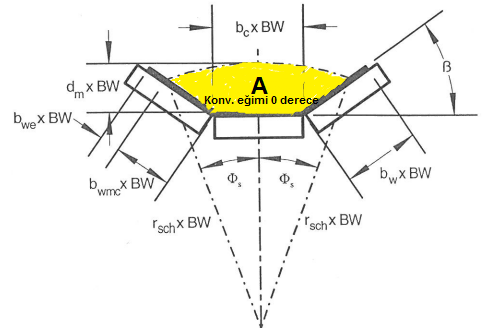

ŞEKİL 1 |

ŞEKİL 2 |

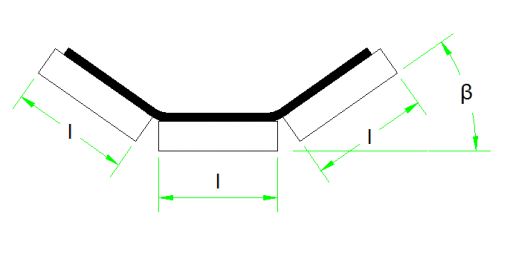

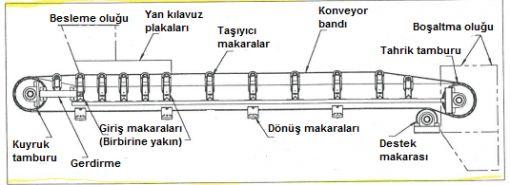

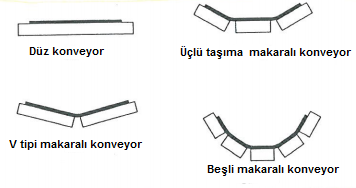

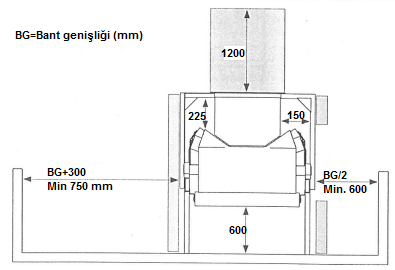

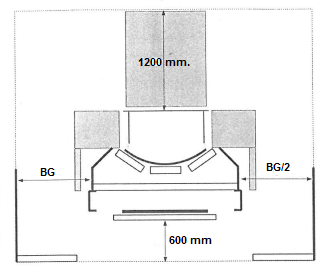

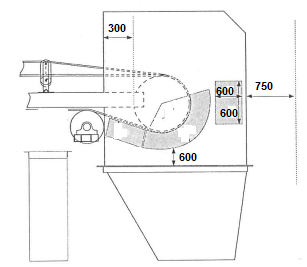

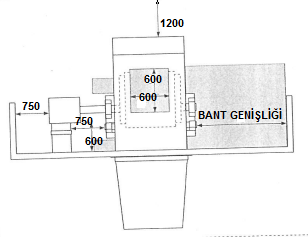

BANTLI KONVEYOR DİZAYNI Bantlı konveyörlerdeki temel elemanlar Şekil 1 de gösterilmiştir. Değişik boy ve şekillerdeki bantlı konveyörler esas olarak bu elemanlardan müteşekkil olup konveyorun uzunluğuna bağlı olarak ara bölgelerde dikey veya yatay gerdirme tamburları yer alabilir. Konveyörlerin her iki yanında boydan boya yürüme yolları bulunur. Yürüme yollarının genişliği bir tarafta en az bant genişliği (BG) kadar diğer tarafta ise bant genişliğinin en az yarısı kadar olmalıdır (Bkz.Şekil 4). Konveyorlerde taşıma makaraları kesit olarak Şekil 2 deki gibi farklı dizilişlerdedir. Bantlı konveyörler birbirlerine aktarma yaparak da taşıma işlemini yerine getirebilirler. Ancak her aktarma sistemde ilave yükseklik nedeni ile daha fazla enerji, dökme noktalarında bantlarda daha fazla aşınma ve tozuma nedeni ile mümkün olduğunca kaçınılması gerekir. Kısa konveyorlerde yeterli mesafe yoksa dönüşler için aktarma yapılması bir zorunluluk olarak ortaya çıkar. (Bkz yandaki resim) DİZAYN FAKTÖRLERİ TAŞINACAK MALZEME: Taşınacak malzemenin analizi dizayn öncesi titizilikle gerçekleştirilmesi gereken bir diğer önemli husustur. Bu nedenle dizayna geçmeden önce taşınacak malzemenin karakteristik özelliklerinin belirlenmesi gerekir. Taşınacak malzemenin temel karakterisik özellikleri şunlardır.

Taşınacak malzemenin bant üzerinde ve döküş oluklarındaki davranışını belirleyen en önemli faktörler malzemenin nem oranı ve tane büyüklüğünün yığın içindeki dağılımıdır. Malzeme içinde homojen bir nem oranı ve tane büyüklüğü dağılımı yoksa montaj sonrası konveyorlerde hiç beklenmeyen kapasite düşüklüğü, aşırı döküntü, malzeme yapışması ortaya çıkar. Bütün bunlar uzun bakım duruşlarına neden olur ve işletme, bakım maliyetlerini olumsuz etkiler. Taşınacak malzeme tozuması fazla olan veya korrozif veya patlayıcı bir malzeme ise böyle malzemelerin taşınmasında konveyor açısı, bant hızı, makaraların açısı, bant sarkma miktarı, bant gergi miktarı, sistemden gelen vibrasyon son derece önem kazanır. Çünkü özellikle konveyor bandı makaralar üzerinden geçerken taşıdığı malzemeye aktaracağı sarsıntının malzemeyi nasıl etkileyeceği çok önemli olup dizayn aşamasında bu etkilere yönelik tedbirler alınmalıdır. Örnek: Eğer Kükürt gibi sürtünmeden ötürü statik elektrik üreten bir malzeme taşınacaksa döküş oluklarının elektriği yalıtacak plastik veya alüminyum malzeme ile kaplanması gerekir. KONVEYOR TAŞIMA BÖLGESİ: Dizayna geçilmeden önce dikkat edilmesi gereken bir diğer önemli husus konveyörün nereye kurulacağıdır. Eğer konveyor arazide kurulacak ise yağmur, kar, rüzgar ve sıcaklık faktörlerin mutlaka göz önünde bulundurulması ve hesapların ona göre yapılmasıdır. KONVEYORLERDE TEMİN EDİLMESİ GEREKEN AÇIKLIKLAR: Bu gereklilik konveyor dizaynında önemli sınırlamalar getiren ve imalat maliyetini arttıran bir husustur. Konveyorlerde temin edilemesi gereken açıklıklar Şekil 4, 5,6 ve 7 de belirtilmiştir. Konveyorlerin her iki yanında temizlik ve bakım işleri için mutlaka boydan boya yürüyüş yolları ve yeterli bakım alanları temin edilmelidir. |

Şekil 5: Yükleme bölgesi makaraları kesit

|

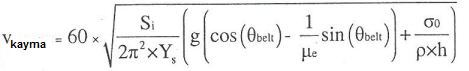

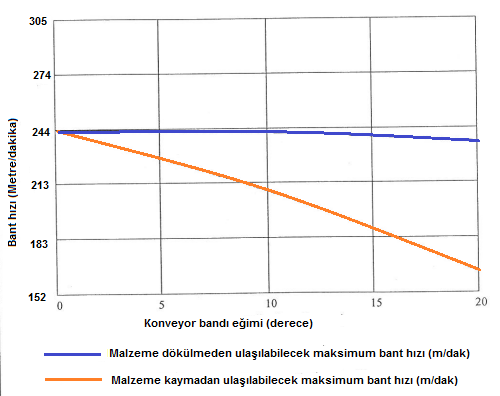

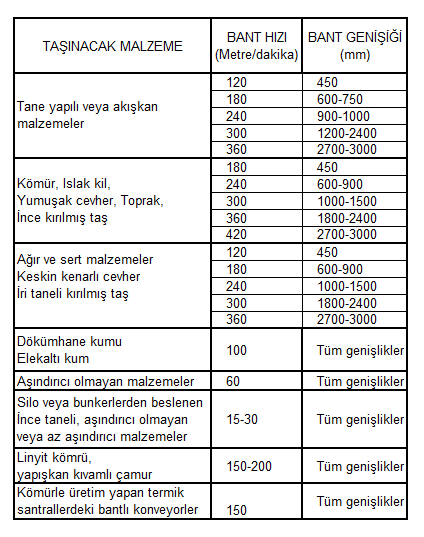

KAPASİTE İster bir boru içinde akan sıvı olsun, isterse bant üzerinde taşınan malzeme olsun kapasitenin formülü aynıdır. Yani KAPASİTE = Yoğunluk X Akış hızı X Kesit alanıdir. YOĞUNLUK 2(Ton/ M³) den fazla ise Çok Ağır (Cevher, Kobalt madeni vs.) 2-1,1 (Ton/ M³) arasında ise Ağır (Kum, Kireç taşı, Çimento vs.) 1,1-0,6 (Ton/ M³) arasında ise orta ağır (Buğday, Kömür vs.) 0,6 (Ton/ M³) den az ise hafif (Tahta talaşı vs.) Olarak sınıflandırılabilir. AKIŞ HIZI Eğimli konveyorlerde döküntüyü ve malzeme kaymasını önlemek için bant hızının aşağıdaki formüllerden elde edilecek kayma ve dökülme hızlarından daha düşük tutulması gerekir. Malzemenin kaymaya başlayacağı hız Vkayma(m/dak)

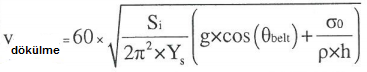

Orta taşıyıcı makara üstündeki konveyor bandının malzemeye temas boyu Konveyor hızlarının belirlenmesinde ana unsur taşınacak malzemenin niteliği ve bant genişliğidir. Malzemeye göre seçilmesi gereken bant hızları Tablo 1 de verilmiştir. Ancak konveyor hızının yüksek seçilmesi bant genişliği ve bant gergi kuvvetin daha düşük tutulmasına imkan verir. Böylece konveyordeki en önemli yatırım ve bakım masrafı olan konveyör bandı maliyetinden tasarruf edilmiş olur. Bu nedenle konveyor hızları aşağıda belirtilen koşullar elveriyorsa Tablo 1 de belirtilen hızlardan 50% daha yüksek seçilebilir. Yüksek hızlarda bantlı konveyor kullanımı aşağıdaki koşullarda elverişlidir.

Yüksek bant hızları daha dar bant kullanımını sağlayarak ekonomi sağlar, ancak aşağıdaki dezavantajları da doğurur. Bunlar;

Bazı malzemelerin bantlı konveyörler ile taşınmasında ise bant hızı mümkün olduğunca düşük tutulur. Bunlar;

|

Grafik 1: Konveyor açısına göre bant hızı

Si(m): Taşıyıcı makaralar arası mesafe (Bkz.Tablo 2)

TABLO 1

Şekil 9. Yatay Konveyor malzeme Kesit Alanı |

KESİT ALANI Eğimli koveyor kesit alanının bulmak için eğimli konveyor taşınma açısı yatay konveyor taşınma açısının kosinüsü ile çarpılarak eğimli konveyor malzeme kesit alanı bulunmuş olur. Bu şekilde elde edilen alandan ötürü konveyor kapasitesi en fazla 3% oranında azalır. KESİT ALANININ BULUNMASI ÜÇLÜ TAŞIMA MAKARASI OLAN BİR KONVEYÖRDEKİ KESİT ALANININ FORMÜLÜ A = Ab + As

A : Toplam kesit alanı (Bkz. Şekil 9) BANT GENİŞLİĞİ (BW)

|

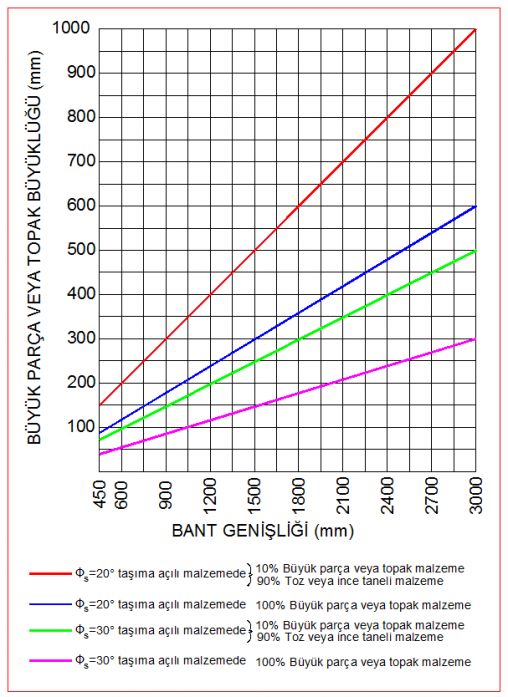

Grafik 2: Parça büyüklüğüne göre bant genişliği seçimi |

TABLO 2. |

BANTLI KONVEYORLERDE TAHRİK SİSTEMİ Konveyor bandının hareket edebilmesi için tahrik tamburu tarafından hareket yönünde çekilmesi gerekir. Bu kuvvet tahrik tamburuna her iki yönde uygulanan kuvvetlerin farkı kadar olmalıdır, Bu farkın ne kadar olması gerektiğinin hesabı konveyörlerde birçok etkin faktör olması nedeni ile biraz karmaşık olup üç farklı model uygulanmaktadır. Bunlar; | |

Aşağıda vereceğim model en yaygın kullanılan Temel uygulama modeli olup sonucu en fazla 10 % fazla bir farkla vermekle birlikte çoğu bantlı konveyöre uygulanabilecek en basit modeldir. Ancak bu model tüm konveyorler için uygulanamaz. Bu modelin uygulanabileceği konveyorler aşağıda belirtilen sınırlar içinde olmalıdır.

|

|

Dizayn edilecek konveyorler yukarıda belirtilen kriterlerin dışında ise CEMA Belt Conveyors For Bulk Materials. Ch 6. kısımında verilen diğer uygulanabilir hesap modellerine başvurulmalıdır. | |

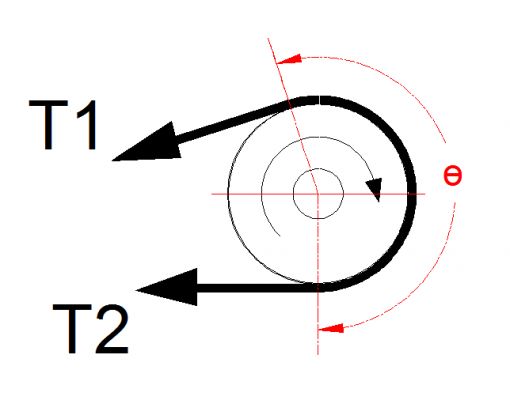

ÇEKME KUVVETİ TEMEL UYGULAMA MODELİ ΔT= T1-T2 ΔT= Wm * H + 0.04* (2*Wb +Wm) *L Bu formülde Wm (Kgf/m): 1 metre boyundaki band üzerindeki taşınacak malzeme ağırlığı Wb (Kgf/m): 1 metre boyundaki bandın ağırlığı. H (Metre) : Malzemenin taşınacağı yükseklik L (Metre) : Konveyorün kuyruk tamburu ile Tahrik tamburu arasındaki yatay mesafe Hesaplanan fark gerilimi oluşturan ana unsurlar bant malzemesi ile tambur arasındaki sürtünme katsayısı ve sarma açısıdır. ΔT= T1-T2 T1= T2* 2.718 (Ɵ*μ) T1 : Maximum bant gerilimi T2 : Minimum bant gerilimi Ɵ (Radyan) : Bantın tamburu sarma açısı μ: Bant ile tambur arası sürtünme katsayısı

|

Şekil 10

|

Bir konveyorde tahrik tamburu patinaj yapıyorsa fark gerilimi arttırmak gerekir. Patinajı gidermek için ikinci etkin yol sürtünme katsayısını arttırmaktır. Bunu için tahrik tamburunu üzerinde oyuklar bulunan sert pvc veya seramik ile kaplamak en iyi yoldur. Özellikle ıslak çalışma şartlarında patinaj daha sık karşılaşılabilecek bir durum olduğundan tambur üzerindeki oyuklar bandın ıslaklığını (suyunu) tahliye için de etkin olur. Sarma açısı θ ile sürtünme katsayısının yüksek seçilmesi banda uygulanacak gergi (T2) miktarının azalmasına sebeb olur. Bu ise bant ömrünün daha fazla olmasını sağlar. Cevap: ΔT= T1-T2 = 4000 Kgf Eğer bant sarım açısı Θ=1800 ve sürtünme katsayısı μ=0.25 olsaydı T2 gergi miktarı 3352 Kgf değerine çıkardı (yaklaşık 3 kat) Konveyor bandının tahrik edilmesi için gerek şart olan gergi miktarı T2 kuyruk tamburunun çektirilmesi ile sağlanabileceği gibi ara tamburların çektirilmesi ile de sağlanabilir. Ancak özellikle uzun konveyorlerde bu iş için daha çok yer çekimi ile gergi sağlayan ağırlıklı gergi tamburları (Take Up)kullanılır. (Bkz.Şekil 11) Ağırlıklı gergi tamburları konveyor bandı için ihtiyaç duyulan gergi miktarının konveyor bandının her yerinde eşit olarak etkin olmasını sağlar. Gergi ağırlıkları bandın montajı sırasında ihtiyaç duyulan ekstra bant uzunluklarının ve gerilim altında iken bandın uzamasından kaynaklanan gevşekliklerin otomatik olarak kompanse edilmesini de sağlar. Tambur çapı fark gerilim yaratmada etkin değildir. Ancak özellikle sarım açısı Ɵ arttıkca bandın bükülme gerilimi artar. Bu gerilim küçük çaplarda çok daha fazla olur. Bu ise bandın daha hızlı yorulmasına ve kopmasına neden olur. Bunu önlemek için tambur çapının kullanılacak bandın kord sayısı, kaç kat olduğu ve tipi ne göre belirlenmiş tambur çaplarından büyük seçilmesi gerekir. Standart bir tahrik tamburu çapı 1500 mm , genişliği ise 1650 mm ye kadar çıkabilir. Ancak bu büyüklüklerde bant hızı 4 m/sn yi geçmemelidir. Daha büyük hızlar için standart dışı özel tamburlar dizayn edilmelidir. Tahrik tamburunun çok büyük seçilmesi durumunda bant hızı da artacağından daha büyük tahvil oranlı redüktör kullanılması mecburiyeti doğar. Bu nedenle tambur çapları maliyet açısından çok da fazla büyük seçilemez . Optimum tambur çapları konveyor bandı üreticilerinin bant tiplerine göre hazırladığı tablolardan belirlenir. Tambur boyları ise bant genişliğinden 50 mm daha uzun seçilir. Tamburlarla ilgili bir diğer husus ise; bandın sağa-sola gezinmesini önlemek için tamburun silindirik değil bombeli olarak üretilmeleridir. Bu bombe miktarının tambur boyuna göre oranı 1 ila 0.5% arasında değişir. |

|

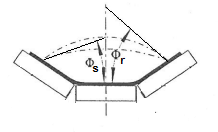

KONVEYOR MAKARALARI Dünyada kullanılan başlıca tip Konveyör makaraları şekil 2 de verilmiştir. Bunlar arasında en fazla kullanılan tipi düz makaralara göre daha fazla malzeme taşıma kapasitesine sahip olan üçlü taşıma makaralarıdır. (Bkz. Şekil 12) Üçlü makaralar önceleri β açısı 20 derece olarak üretilmekte iken son zamanlarda β açısı 35º ve eşit l boyundaki makaralar ile daha yaygın olarak kullanılmaya başlamıştır. Makaraların seçiminde etkin oan kriterler şunlardır.

KONVEYOR BANDI SEÇİMİ Bir konveyörde en önemli eleman seçilen banttır. Giriş kısmında da belirttiğimiz gibi üstelik bant konveyördeki en pahalı ve en sık değiştirilmesi gereken elemandır. Bu nedenle seçiminde son derecede hassas davranılması gerekmektedir. Bandın seçiminde göz önüne alınacak etkenler şunlardır.

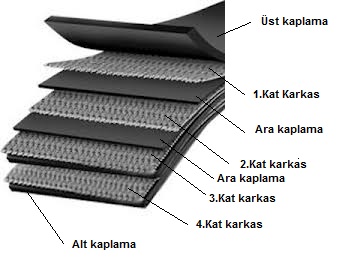

Konveyor bandı genel olarak iki tip malzemeden oluşur (Bkz. Şekil13)

Bandın alt, üst yüzeyler ile aralardaki kaplamaların amacı karkası korumaktır. Çünkü karkas bandın tahriği için gereken maksimum gerilimleri taşıyacak ve yüklme noktalarında şoklara maruz kalacak olan elemandır. BANT KAPLAMASI Önceleri tabii lastik yegane kaplama malzemesi iken, son 50 yılda sentetik lastik, polimer, elestomer ve fiber malzemelerin geliştirilmesi ile kaplamaların servis ömrü ve uygulama alanları arttırılmıştır. Gelişen teknoloji ile bant kaplamasının 17 N/mm2 basınca dayanabilmesi ve kopmadan önce 400% uzanabilmesi sağlanmıştır. Genel amaçlı kaplamalar 5 ila 80 0C sıcaklığa dayanırken özel amaçla üretilmiş bant kaplamalar aleve, yağa, kimyasallara direnç gösterebilecek şekilde sağlanabilmektedir. Piyasada EPDM olarak adlandırılan kaplama malzemeleri 200 0C sıcaklığa dayanabilmektedir. Bant kaplamaları madencilik, tarım, kağıt sanayisi gibi alanlar için genel amaçlı olarak üretildiği gibi özel amaçlara yönelik olarak da temin edilirler. Bunlar;

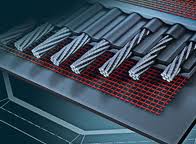

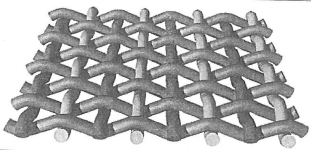

BANT KARKASLARI Konveyor bandında yükü taşıyan, darbeleri emen ve yırtılmayı engelleyen eleman karkastır. CEMA standartlarında konveyor bandının dayanacağı gerilim kuvveti PIW cinsiden, yani 1 inç genişliğindeki bandın lbf cinsinden dayanacağı kuvvet olarak belirtilir. 1 kat geliştirilmiş dokuma karkas 450 PIW (80 N/mm) gerilime dayanabilmektedir (1 metre genişliğinde bant için 80,000 N ). Karkas kat sayısı arttıkça bu gerilim miktarı o miktarda artmaktadır. Çok daha büyük bant gerilimlerine ihtiyaç duyulan konveyörlerde ise çelik halatlar ile güçlendirilmiş karkaslar kullanılmaktadır (Bkz. Şekil 14). En yagın ve basit karkas tipi düz örgülü karkaslardır (Bkz Şek 15) . Örgülü olmayan karkaslarda ise taşıyıcı malzemeler (polyester, naylon veya sentetik fiber) ise birbirine kimyasallar ile yapıştırılmış olarak kullanılırlar. |

Şekil 13

Şekil 14

Şekil 15 |

TRAJECTORY (AKIŞ İZİ) | |

| ......................................................................................................................................................................... |

.png)